Impression 3D : de la sous-traitance à la fourniture de solutions globales

AddiCtive Manufacturing : c’est le slogan de Poly-Shape à qui DeviceMed a rendu visite. Cette passion au service du médical repose sur une parfaite maîtrise de l’ensemble des technologies d’impression 3D. Une expertise que l’entreprise souhaite développer en partenariat avec des industriels du DM.

Si la fabrication additive a fait couler beaucoup d’encre durant ces dernières années, Poly-Shape n’a pas attendu longtemps pour explorer le potentiel de cette technologie. Basée à Salon de Provence, la société existe en effet depuis 2006. Aujourd’hui filiale de la holding Upperside – tout comme Biotech Dental -, Poly-Shape emploie 50 personnes et augmente son effectif d’une à deux personnes chaque année. Elle compte LDR et Air Liquide parmi ses actionnaires depuis la fin 2015 et réalise 20% de son chiffre d’affaires dans le secteur biomédical et 20% en R&D, ses travaux de recherche étant essentiellement dédiés au dispositif médical.

Poly-Shape, qui se positionne au sein du groupe comme un centre d’expertise en fabrication additive à forte valeur ajoutée, maîtrise l’ensemble des technologies de mise en couche d’un matériau, qu’il s’agisse de plastique, de métal ou de céramique.

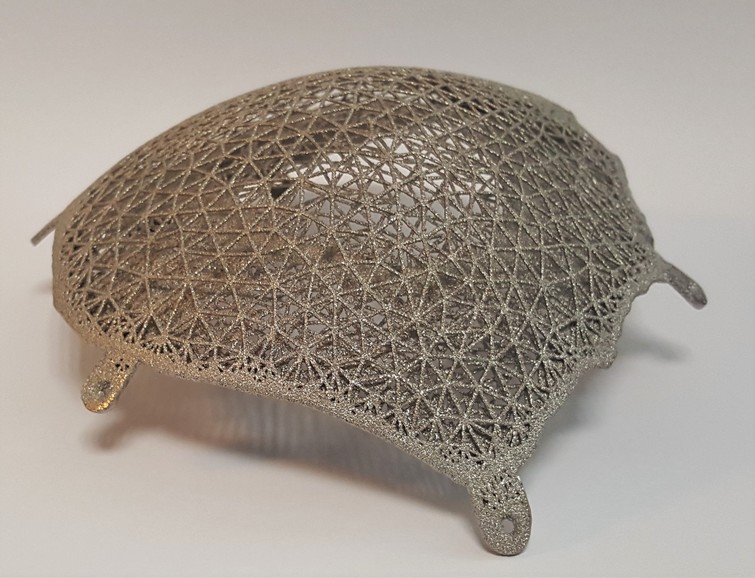

Cette connaissance approfondie des différentes facettes de l’impression 3D lui a permis de répondre au plus près aux besoins de ses clients. Ainsi, elle a par exemple décelé que la photopolymérisation était la technique la mieux adaptée pour la réalisation de corps de pompes destinées à des systèmes de circulation extracorporelle. La projection de matière est quant à elle appliquée à la fabrication de kits de perçage pour le dentaire, l’acquisition d’une machine supplémentaire étant prévue pour la réalisation de modèles anatomiques représentatifs des tissus durs et des tissus mous. L’extrusion/dépôt de fil sur machines Fortus de Stratasys est utilisée pour fabriquer des ancillaires et des instruments de chirurgie car elle assure une très bonne tenue mécanique et permet l’utilisation de matériaux qualifiés garantissant la biocompatibilité du produit fini. Poly-Shape a également recours à la fusion laser pour la fabrication d’implants et d’ancillaires (métal) et de guides de coupe sur mesure (plastique), des travaux de recherche étant en cours sur le frittage laser des matériaux biorésorbables.

Enfin, l’entreprise étudie le potentiel de la projection de liants (sur machines Prodways) pour la mise en forme de céramiques hydroxyapatites destinées à servir de substituts osseux. Et cette liste d’applications est loin d’être exhaustive.

Expert en fonctionnalisation de surface des implants

L’atelier de Poly-Shape est équipé d’une trentaine de machines, dont 4 dédiées exclusivement au médical implantable. Dans ce domaine, la société effectue des recherches actives sur l’amélioration des surfaces des prothèses. Elle mène par exemple une étude sur une rotule en PE fabriquée par DMLS. L’objectif de ce type de recherches ne se limite pas à optimiser l’ostéointégration mais aussi le comportement mécanique de l’implant.

« Nous souhaitons, par nos travaux de développement, créer de la valeur ajoutée, puis identifier dans des domaines de spécialité tels que le cardiovasculaire, l’orthopédie ou le rachis, un industriel avec lequel mettre en place un partenariat exclusif pour la mise sur le marché du produit, » précise le responsable du secteur biomédical de l’entreprise, Gaël Volpi.

Objectif : fournir des solutions globales en impression 3D

Forte de sa notoriété et des partenariats qu’elle a mis en place, Poly-Shape se positionne aujourd’hui, non plus comme un imprimeur sous-traitant, mais comme un fournisseur de solutions globales. La société peut en effet prendre en charge le traitement des données patient, la conception de la prothèse ou du DM à l’aide d’un logiciel dédié en partenariat avec le chirurgien, la fabrication et le contrôle. Par ailleurs, elle collabore étroitement avec les chirurgiens pour améliorer avec eux le protocole de pose et les outils utilisés.

Et Gaël Volpi de conclure : « Aujourd’hui l’impression 3D permet d’optimiser le temps d’intervention au bloc, de réaliser des chirurgies qui n’étaient pas envisageables jusqu’ici, ou encore de fabriquer des implants sur mesure. Autant d’opportunités que certains fabricants ont déjà saisies en obtenant l’homologation CE ou FDA. » Et ce n’est probablement que le début…

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn