Fabrication d’implants : Belmonte mise sur la robotisation

Société familiale implantée dans la Drôme, Belmonte met l’accent depuis près de 40 ans sur la précision et la quête de l’excellence. L’entreprise dispose d’un atelier climatisé d’avant-garde et a développé ses propres process d’usinage et de polissage automatisé, avec des équipements à la pointe de la technologie.

Par Evelyne Gisselbrecht, DeviceMed

Si la pandémie de Covid-19 a frappé assez durement le marché des implants orthopédiques en raison du report de nombreuses chirurgies, certaines entreprises ont choisi de retrousser leurs manches et de poursuivre sur la voie de l’innovation. C’est le cas de la société Belmonte, spécialisée dans l’usinage de précision de pièces métalliques et plastiques. Basée à Valence, elle exerce 85 % de son activité dans le secteur médical, notamment pour le compte de fabricants d’implants, mais aussi pour des fournisseurs d’équipements de kinésithérapie, de robots de chirurgie ou encore de matériel dentaire.

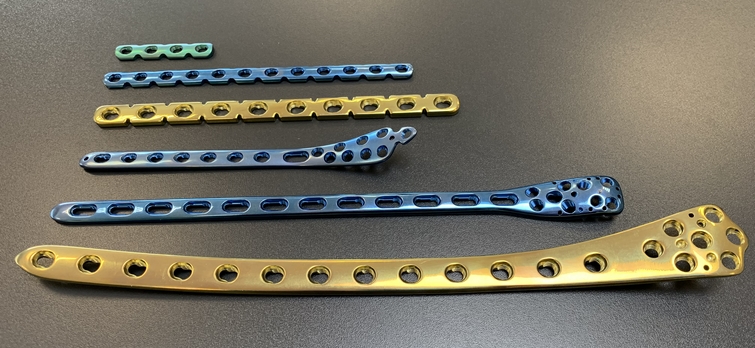

Belmonte fabrique aussi des plaques à os pour la traumatologie à partir de pièces forgées dont elle reste maître d'œuvre ou de pièces en titane (source Belmonte).

En orthopédie, Belmonte réalise essentiellement des cotyles de hanche, des têtes fémorales, des inserts de genou ou des embases tibiales, mais le sous-traitant s’est également développé au cours des dernières années dans le domaine du rachis grâce à un partenariat avec le Suisse Konmed, qui lui a permis de multiplier ses ventes sur les marchés germanophones. L’entreprise est par ailleurs de plus en plus présente en traumatologie, avec la fabrication de plaques à os à partir de pièces forgées dont elle reste maître d’œuvre ou de pièces en titane sur lesquelles elle réalise des opérations de pliage et de matriçage à l’aide d’outillages et selon des process qu’elle a elle-même mis au point.

En matière d’usinage de pièces plastique, Belmonte maîtrise entre autres la fabrication d’instruments en PEI ou en PEEK chargé de fibres de carbone (instruments radiotransparents), grâce à sa collaboration avec Konmed.

Optimiser les process grâce à des équipements high-tech

Pour éviter les pollutions croisées, Belmonte a aménagé son hall de production en trois zones, dédiées respectivement à l’usinage des plastiques, au polissage et au lavage/conditionnement (source Serge Chapuis).

L’optimisation des procédés de fabrication est une préoccupation constante chez Belmonte. « Notre objectif est de remplacer toutes les opérations répétitives et dépourvues d’intérêt pour nos collaborateurs par des solutions automatisées, dans la mesure où il s’agit de process que nous estimons stabilisés et maîtrisés », précise Dominique Vivier, le Directeur commercial et technique de l’entreprise. Dans ce contexte, Belmonte a largement investi ces dernières années, à commencer par la robotisation d’un tour destiné à l’usinage d’embases tibiales en Cr-Co afin de fiabiliser le process et d’assurer également un contrôle à 100 % des pièces. « Le temps d’usinage des embases à plateau fixe ouvragées est élevé », indique Dominique Vivier. « En automatisant la production, nous pouvons charger plusieurs dizaines de pièces sur la machine qui dispose d’une durée d’autonomie équivalant environ à deux postes de travail. Nous avons développé un système de détection de bris d’outil qui permet le remplacement automatique de l’outil sans intervention humaine. Toutes les cotes critiques des pièces sont mesurées et corrigées automatiquement par la machine si nécessaire. »

Belmonte en bref

- 40 ans d’expérience,

- 2000 m² de bâtiment,

- plus de 120.000 pièces par an, toutes références confondues (20.000 têtes fémorales/an, 12000 embases tibiales/an),

- un chiffre d’affaires supérieur à 3 M € par an,

- 15 % du chiffre d’affaires à l’export (Allemagne, Autriche, Suisse, Portugal),

- effectif de 20 personnes,

- certifié ISO 13485:2016 par BSI Netherland, tous les process spéciaux, dont le nettoyage intermédiaire et la gravure, étant qualifiés QI, QO, QP.

Mais l’entreprise ne s’est pas arrêtée là : elle a également fait fabriquer une machine spéciale de rodage des têtes fémorales équipée d’un robot 6 axes qui est capable de fonctionner 20 heures d’affilée. Belmonte travaille ici avec un partenaire local et développe en interne les interfaces de programmation machine/robot, tous les systèmes de posage et les postes de chargement/déchargement.

Pour pouvoir automatiser le plus d’opérations possibles à moindres coûts, Belmonte a opté pour l’usage de robots collaboratifs. Ces unités flexibles mobiles permettent en effet d’utiliser un même robot successivement sur différentes machines. Une solution parfaitement adaptée à la taille moyenne des séries à produire dans le domaine des implants, selon M. Vivier. Ces robots sont conçus de manière à pouvoir être utilisés en toute sécurité sans dispositif de protection particulier. Il suffit pour les opérateurs de 2 ou 3 jours de formation pour maîtriser leur utilisation. Ils sont faciles à déplacer d’une machine à l’autre à l’aide d’un simple transpalette.

L'objectif de Belmonte est de remplacer toutes les opérations répétitives et maîtrisées par des solutions automatisées (source Belmonte).

L’entreprise a pu ainsi robotiser entre autre :

- la fabrication d’inserts de genou en PE, la machine pouvant produire 24 h/24 si besoin ;

- le chargement/déchargement de pièces de rachis destinées à être usinées sur un centre 5 axes ;

- différents process de finition, en particulier le polissage de têtes fémorales. Cette démarche permet à Belmonte de produire environ 4000 pièces polies par mois avec seulement deux opérateurs de polissage, qui se consacrent essentiellement à l’ultime finition manuelle ;

- un poste d’ébavurage pour la réalisation de pièces de traumatologie ;

- un tour multifonction consacré à la fabrication de cotyles de hanche en titane en une seule opération.

Aujourd’hui, Belmonte produit sur ce tour plus de 700 cotyles par mois, 24 h/24, le temps d’usinage moyen d’une pièce complexe étant estimé à 30 à 40 minutes selon sa taille.

Une nouvelle machine de contrôle tridimensionnel robotisée

Dans les prochaines semaines, Belmonte installera aussi une machine de contrôle tridimensionnel supplémentaire au cœur de son atelier pour optimiser davantage encore ses performances. « Notre idée est de laisser cette machine en libre-service durant la journée pour les contrôles en cours de production effectués par les opérateurs et de réaliser du contrôle automatisé la nuit avec un chargement robotisé des pièces », précise Dominique Vivier. Il n’exclut pas d’utiliser pour cela un robot collaboratif déjà présent dans l’atelier, tous les développements nécessaires pour adapter ce robot à la nouvelle machine étant prévus en interne.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn