PureLab Plastics engagé dans une démarche d’éco-conception

Spécialiste en développement, conception et injection de pièces plastiques dédiées aux sciences de la vie, PureLab Plastics intègre une démarche d’éco-conception sur l’ensemble de sa chaîne de valeur. Une approche qui devrait prochainement faire partie des exigences imposées aux industriels.

Par Evelyne Gisselbrecht, de DeviceMed

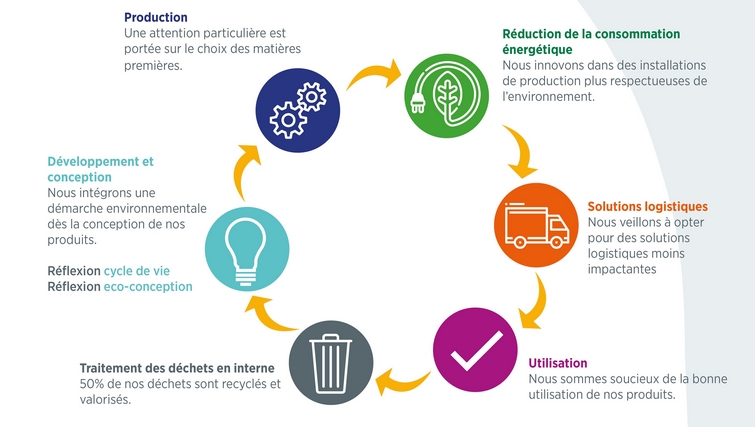

L’éco-conception est une approche qui vise à prendre en compte l’ensemble des impacts environnementaux générés par un produit, et ce sur l’ensemble du cycle de vie de ce dernier. Elle implique une réflexion depuis le choix des matières premières jusqu’à la fin de vie du produit, en passant par la fabrication, la logistique, la distribution et l’utilisation. Sur le plan normatif, il n’existe aucun texte qui oblige les entreprises à mener cette démarche, mais la norme ISO 14001:2015 les incite fortement à y réfléchir.

Etudiante en master de chimie des polymères et en éco-conception, Mathilde Bressy travaille depuis 3 ans chez PureLab Plastics, dans le cadre d’un contrat en alternance. Elle est en charge de l’éco-conception et est responsable RSE.

Dans ce domaine, la société PureLab Plastics, basée à Moirans en Montagne (39) et filiale du groupe américain Gilson Inc., a déjà une belle longueur d’avance. En effet, dans le cadre de ses services de sous-traitance plastique, ses premières actions en faveur de la protection de l’environnement ont été initiées il y a déjà 3 ans. Pour mettre en place un véritable changement de stratégie à l’échelle de l’entreprise, PureLab Plastics a désigné une chargée de mission en éco-conception : Mathilde Bressy, qui assume également la fonction de responsable RSE.

« Lorsque nous sommes en présence d’un client sensibilisé à l’éco-conception ou que nous sommes parvenus à le guider sur cette voie, nous devons tout d’abord déterminer si le projet envisagé justifie la réalisation d’une ACV (Analyse du Cycle de Vie), indique Mathilde Bressy. En effet, cette démarche nécessite du temps et des ressources, avec comme objectif de la systématiser quel que soit le projet. »

Pour cela, PureLab Plastics a défini un seuil minimum qui dépend de quatre facteurs :

- le chiffre d’affaires qui sera engendré par le projet, afin de concentrer les efforts sur les produits générant du volume de production, forcément plus impactants que les productions à quantités moindres,

- la complexité du produit à développer, qu’il s’agisse de son design ou du nombre de composants dont il est constitué par exemple ; plus ce nombre sera élevé, plus il sera recommandé de mener une ACV,

- les matériaux utilisés et leur impact environnemental respectif,

- l’usage du produit final ; plus sa durée de vie sera courte, plus il sera intéressant d’en limiter l’impact environnemental.

Si ce seuil est atteint, PureLab Plastics conduit une première ACV en phase de lancement de projet, lors de laquelle l’entreprise étudie toutes les contraintes environnementales qui peuvent être associées au produit afin de mener de nouvelles réflexions pour réduire son impact environnemental. Une deuxième ACV est effectuée après les étapes de qualification et avant le lancement afin de mesurer l’impact final du produit commercialisé et d’évaluer la marge de progression environnementale.

Partager des pratiques durables avec tous ses fournisseurs

Chez PureLab Plastics, la mise en œuvre concrète de la démarche d’éco-conception s’applique à l’ensemble de la chaîne de valeur, à commencer par le développement et la conception. L’entreprise souhaite intégrer l’ensemble de ses fournisseurs dans cette démarche environnementale. Les responsables de projets sélectionnent le ou les matériaux non seulement en fonction de l’application du produit mais aussi de son impact environnemental et de sa recyclabilité potentielle. Pour cela, ils peuvent avoir recours à des matériaux plastiques issus du recyclage si cette possibilité existe, même s’ils se heurtent souvent ici à une difficulté de sourcing. Ils étudient aussi à ce stade le meilleur moyen d’optimiser le désassemblage des composants du produit pour en faciliter le recyclage. Cela vaut par exemple pour un produit en métal surmoulé par un matériau plastique. A noter que l’entreprise a mis au point un livret de design pour chaque corps de métier impliqué dans le développement : les responsables projets, le concepteur outillages d’injection, le concepteur produits, et les metteurs au point. Ils disposent tous ainsi d’axes d’action personnalisés à chaque étape du projet.

Sur le plan du process, l’entreprise cherche en permanence à réduire sa consommation énergétique. Pour cela, elle s’est engagée dans un plan de renouvellement de son parc machines pour, à terme, n’exploiter que des presses 100 % électriques. Elle est par ailleurs équipée de broyeurs afin de récupérer les carottes d’injection en pied de presse et les réinjecter ensuite dans le circuit de production suivant un protocole validé, lorsque le statut règlementaire du produit le permet. PureLab Plastics a également mené une réflexion sur le packaging et la logistique, conduisant l’entreprise à chercher à réduire au maximum la masse des produits qu’elle fabrique, à choisir un packaging mieux adapté et à optimiser le mode de transport lors des livraisons. De plus, PureLab Plastics s'associe étroitement avec ses clients afin de conduire des études de revalorisation des matériaux dont l'objectif est de stimuler la création de filières de recyclage.

Parmi les réalisations, citons le conditionnement des boîtes de cônes plastiques pour les laboratoires d’analyse dont PureLab Plastics est parvenu à la fois à améliorer le design et à réduire le poids afin d’optimiser le transport. Autre succès : la substitution, pour une pièce destinée à un client suisse, d’un matériau plastique conventionnel par une matière entièrement issue du recyclage.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn