Moulage par injection d’ancillaires en petites séries

Pour la pose de son implant eyeWatch, Rheon Medical a développé deux ancillaires en plastique dont il a confié la fabrication en série à Protolabs. Le fabricant a notamment profité de l'analyse de conception de l'interface ProtoQuote puis de la flexibilité du système de moules modifiables du sous-traitant américain.

Le glaucome est une atteinte du nerf optique liée à une augmentation anormale de la pression dans l’œil. Il est traité en dernier recours par la chirurgie, avec des plateaux qui drainent le liquide oculaire en excès sous la conjonctive. Sans réglage, la pose de ces plateaux présente des risques d’hypotonie à court terme, et peut nécessiter une nouvelle opération à moyen terme.

Pour résoudre ce problème, des chercheurs de l'EPFL (École Polytechnique Fédérale de Lausanne) ont imaginé, en 2010, un implant permettant d’ajuster la pression intra-oculaire de manière non invasive.

Un dispositif de réglage du drainage oculaire ultra-miniaturisé

L'idée s'est transformée en réalité avec l’eyeWatch, aujourd'hui commercialisé par la société suisse Rheon Medical. Plus de 600 exemplaires ont été posés dans différents pays européens et certains patients vivent avec un eyeWatch depuis 8 ans.

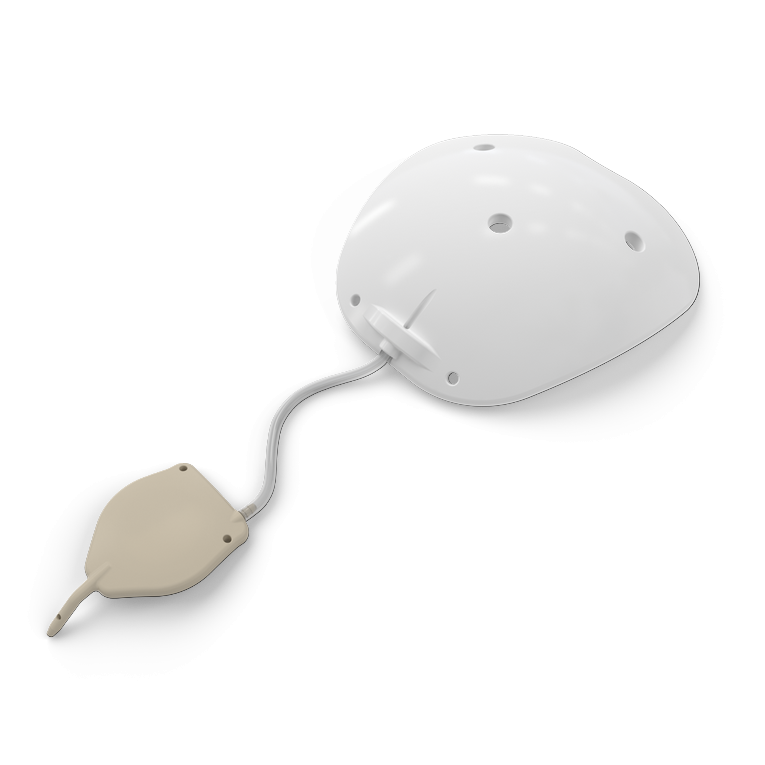

Avec ce dispositif révolutionnaire, il est possible de contrôler le débit de drainage lors de la pose du plateau et après l’opération grâce à un tube déformable sur lequel un disque magnétique vient appuyer plus ou moins fort. La position du disque est réglée depuis l’extérieur, sans contact, avec un outil spécifique : l’eyeWatch Pen.

Le dispositif de réglage tient dans un implant minuscule de 5,8 x 6,5 mm et 0,8 mm d’épaisseur, à gauche sur l'image ci-contre, connecté à la chambre antérieure. Il est relié par un tuyau à un plateau de drainage classique, implanté plus loin sous la sclérotique.

Des ancillaires spécifiques, développés et améliorés à partir des retours des chirurgiens

Cet implant, associé à un nouveau geste médical, méritait des ancillaires spécifiques, parfaitement adaptés :

- un marqueur, qui sert de tampon pour délimiter l'emplacement de l'implant avant la mise en place du plateau de drainage,

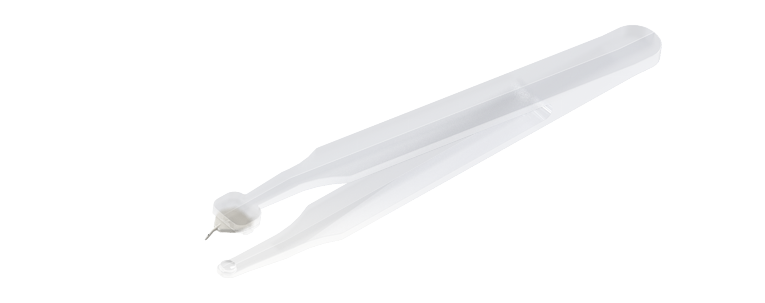

- une pince qui permet de maintenir parfaitement l'implant, sans l’abîmer, lors de son insertion.

Ces outils ont été conçus par Rheon Medical et fabriqués dans un premier temps en impression 3D. Leur design d’origine a ensuite été amélioré grâce aux retours d’expérience des premiers chirurgiens qui les ont utilisés. Ils sont aujourd’hui produits en petites séries sur les machines de moulage par injection de Protolabs.

« Nos ancillaires sont utilisés en micro-chirurgie, ils doivent prendre le moins de place possible », explique Constantinos Stergiopulos, CTO de Rheon Medical. « La première version de notre pince a été jugée trop épaisse par les chirurgiens qui l’ont utilisée ; nous avons donc affiné le design avant de passer à la production en série ». Les ingénieurs ont pu valider leurs choix grâce à l’analyse de conception fournie par l’interface ProtoQuote de Protolabs. « En deux jours, nous savions sur quels points nous devions porter notre attention et ce qu’il fallait changer pour obtenir une injection de qualité », souligne Constantinos Stergiopulos.

Des moules d’injection modifiables pour la souplesse et la réactivité

Les moules en aluminium utilisés par Protolabs sont plus rapides à produire que les moules classiques. Ils sont proposés avec une garantie limitée (jusqu’à 2000 pièces) ou illimitée, sachant que le client, propriétaire des moules, peut à tout moment passer d’un niveau de garantie à l’autre. Cette offre est particulièrement intéressante pour disposer rapidement d’une ou plusieurs séries de pièces tout en se laissant la possibilité d’améliorer encore la conception.

Rheon Medical a su en profiter pour accompagner le développement des ancillaires. « Les délais de Protolabs sont très courts, et l’offre de moules modifiables est intéressante lorsque l’on prévoit plusieurs itérations de conception », explique Constantinos Stergiopulos.

Une matière première spécifique

Bien que Protolabs dispose dans son catalogue de matières premières biocompatibles et stérilisables telles que le Makrolon, c’est une matière spécifique choisie par Rheon Medical qui est utilisée pour la production des ancillaires de l’eyeWatch. « Nous produisons d’autres pièces injectées chez d’autres fournisseurs, il nous paraissait plus simple et plus logique d’utiliser la même matière pour toutes nos pièces », commente Constantinos Stergiopulos.

L’approvisionnement, le stockage et la gestion des documents qualité sont réalisés par Protolabs, et tous les éléments de traçabilité sont fournis au client. Ce service additionnel permet de standardiser les process et simplifie le contrôle qualité.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn