Micro-moulage de LSR : un procédé exigeant au service de l’innovation

La miniaturisation des dispositifs médicaux exige généralement une approche et des processus de production innovants. C’est le cas avec le micro-moulage de LSR que maîtrise Trelleborg. Jean-Marie Gury nous explique ici les spécificités de ce processus, particulièrement exigeant.

Par Jean-Marie Gury, Business Development Manager sur les marchés de la santé et du médical en Europe du Sud et de l'Ouest, chez Trelleborg

Par Jean-Marie Gury, Business Development Manager sur les marchés de la santé et du médical en Europe du Sud et de l'Ouest, chez Trelleborg

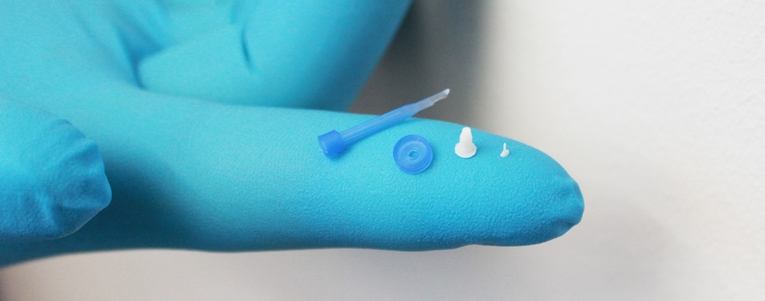

La précision de la conception et du processus de fabrication est essentielle pour produire des composants en silicone pesant quelques mg et mesurant quelques 1/10 de mm. Cela nécessite d’adopter une approche globale basée sur une connaissance approfondie des outillages, des équipements d’injection, des processus de fabrication, des matériaux et de l'ingénierie.

En amont de la conception, la réflexion doit inclure les exigences du fabricant en termes de fonctionnalité, d'assemblage, de volumes et de coûts du DM dans sa globalité, avec prise en considération de la manière dont les composants en silicone seront connectés aux autres composants.

Un processus robuste de micro-moulage débute par la conception d’un outillage d’injection très précis au niveau des tolérances et des surfaces d'obturation pour contrôler soigneusement le flux de matière dans la cavité du moule. Pour cela, mieux vaut faire appel à un outilleur hautement qualifié qui comprend les défis du micro-moulage et s'appuie sur une longue expérience en production d'outillages complexes de haute précision.

La qualité repose sur la précision

Avec les microcomposants, on injecte typiquement moins de 1 g de de matière. La précision de cette injection est vitale, compte-tenu de la faible viscosité des LSR. Sans un contrôle strict, 5 à 10 % du volume de la cavité peut facilement s’en échapper, produisant un excès de matière (appelé "bavure") en périphérie de la pièce. Lorsque la taille de la pièce est de l’ordre du centimètre ou plus, les bavures dites standards sont généralement acceptables. Mais lorsqu'une pièce est plus petite qu'une tête d'épingle, la bavure peut être aussi grande que celle-ci, et la production sans bavure devient obligatoire. Cela nécessite un moule de haute précision, des unités d'injection plus petites et plus précises, ainsi qu’une gestion optimisée de la température du moule.

Le Saint Graal en micro-moulage est d'assurer la qualité durant le processus de production plutôt que de devoir trier en post-production. Car l'inspection visuelle est presque impossible sur des micro-pièces. La qualité du produit repose donc sur la précision de l'outillage et des équipements d’injection associés, et sur la façon de démouler et d’emballer le produit.

Une automatisation systématique

Avec des pièces quasiment impossibles à manipuler manuellement, l'automatisation s’impose durant tout le processus de fabrication. La conception de l'outillage doit optimiser la fonctionnalité du composant, mais aussi l'efficacité des opérations automatisées, en supportant des cadences élevées.

La qualité et la précision de l'outillage déterminent l'efficacité de l'automatisation, pour le moulage, mais aussi pour le démoulage des pièces sans dommage. Cela nécessite des équipements de manutention et des pinces robotisées conçus spécifiquement.

Des opérations de démoulage et d'emballage compliquées

Les pinces automatisées standard sont en effet généralement trop grandes pour le démoulage de micro-pièces. Quant aux éjecteurs, ils ne conviennent généralement pas aux pièces en silicone, car la matière tend à s’infiltrer dans les espaces libres du système d'éjection. Les brosses sont à exclure car les micro-pièces adhèrent à celles-ci.

La solution consiste donc à utiliser des pinces conçues spécialement pour les micro-pièces. De plus, le silicone étant sensible à la charge statique, celle-ci peut faire s'envoler les pièces lors du démoulage et l'emballage. Des dispositifs spéciaux de manipulation et d'atténuation de l'électricité statique sont donc nécessaires durant tout le processus de fabrication. Tout ceci requiert une expertise particulière.

L'emballage est également important : à cause de la charge statique, les pièces en silicone ont tendance à adhérer à la surface des sacs en polyéthylène standard et sont difficiles à retirer. Ils convient de remplacer ces sacs par des récipients en plastique dur ou des rubans adhésifs double face par exemple.

Injection multi-composants et surmoulage

Il peut être utile de profiter d’une des possibilités du moulage de LSR : l’injection multi-composants (ou 2K, 2shot, 2C), qui consiste à injecter simultanément du LSR et un plastique technique pour former un seul composant. Cela évite les risques liés à l'assemblage et les espaces dans lesquels les bactéries pourraient se développer. Il en va de même pour le surmoulage de LSR (ou de plastique) sur un autre substrat (métal ou composant électronique). Cette technologie, plus récente, n'est accessible qu’aux micro-mouleurs les plus performants. Elle participe à la miniaturisation des composants et donc des dispositifs médicaux.

L’injection multi-composants et le surmoulage étendent considérablement le champ des possibles, les concepteurs disposent d'options dont ils ne soupçonnent peut-être pas l'existence.

En tout cas, pour profiter des possibilités qu'offre le micro-moulage dans le développement de DM plus petits et plus robustes, il faut une ingénierie simultanée et une communication étroite entre le mouleur et le fabricant, dès la conception. Car si le fabricant du dispositif connaît les caractéristiques uniques et critiques de conception, le mouleur sait ce qui est réalisable en micro-moulage.

Trelleborg expose au salon Pharmapack 2021, sur le stand C56.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn