Les atouts du polyuréthane dans les appareils médicaux

Moulé à basse pression, le polyuréthane permet de réaliser des pièces rigides et de grande taille, comme des parois d'appareil médical, voire des châssis autoportants. La conception de ces pièces représente de vrais défis, que relève quotidiennement la société Thieme, "PUR" spécialiste en la matière.

PME familiale allemande, Thieme propose ses compétences en transformation de plastiques ainsi qu’en systèmes d’impression. En constante progression, son activité de plasturgie se concentre sur le polyuréthane (PUR). Obtenu en mélangeant de l’isocyanate et du polyol, le PUR est moulé à basse pression (procédé RIM) pour fabriquer des pièces particulièrement rigides et de grande taille. Thieme travaille notamment les matériaux Baydur 60 et Baydur 110, bien adaptés à la réalisation de pièces d’appareils médicaux (équipements d'analyse, d'anesthésie, de dialyse, IRM, scanners, mammographie, éclairage de salles d'opération…).

Un procédé avantageux pour les moyennes séries

Lors d'un séminaire organisé récemment dans les locaux de sa maison-mère, l’entreprise a présenté les résultats d’une étude économique comparative des trois principales technologies plastiques : l’injection thermoplastique, le thermoformage et le moulage de polyuréthane. On retiendra en résumé que le moulage de polyuréthane est particulièrement indiqué pour les moyennes séries alors que le thermoformage est plutôt avantageux pour les petites séries (0 à 500 pièces) et l’injection thermoplastique pour les grandes séries (quelques milliers). Ce constat prend en compte l'amortissement de l’outillage.

Thieme a illustré son étude avec des cas concrets (scanners GE Healthcare, Philips et Siemens, et machines de dialyse Fresenius et Gambro). L'entreprise a précisé que dans chacun d'eux, l’utilisation de PUR avait permis un retour sur investissement (ROI) en moins de 2 ans, un résultat supérieur à la meilleure des solutions alternatives.

Un métier qui nécessite une réelle expertise

Ce qui est certain, c’est que la conception de pièces en PUR exige une compétence particulière. Il faut soigner tous les détails, pour faciliter le remplissage des moules notamment. Cela exige d’optimiser la géométrie de chaque nervure, trou d’aération, plan de joint, œillet et fût de fixation. Il faut aussi prévoir des arêtes si l’on souhaite une peinture en deux couleurs (pour le masquage par bandes adhésives). Il convient cependant de noter que le PUR autorise la création de parois épaisses (3 à 20mm en général), avantageuses en termes de design ou de fonction mécanique et thermique.

Afin de réduire le budget outillage et le prix du kit de pièces, il est intéressant de « fusionner » plusieurs pièces entre elles au moment du moulage. Cela nécessite une anticipation rigoureuse et la réalisation de moules complexes. C’est en fait dans cette complexité que Thieme exprime le mieux son savoir-faire, au sein d’un bureau d’étude intégré.

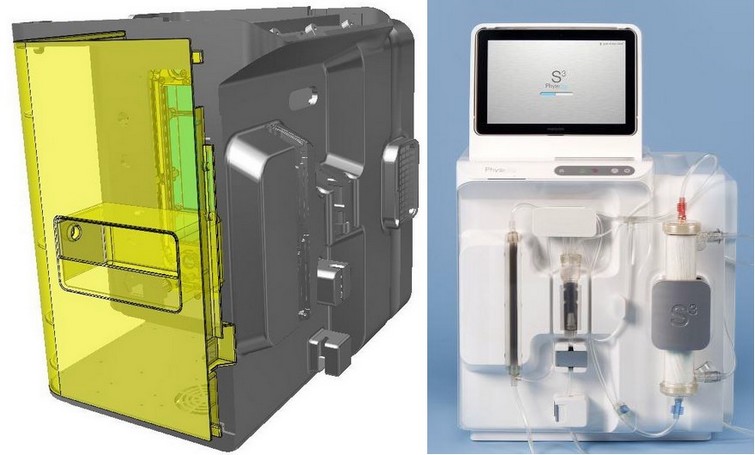

Exemple de moule conçu par le bureau d’étude de Thieme pour former, en deux pièces seulement, le piètement d’un équipement d’imagerie de GE Healthcare.

Des châssis autoportants sophistiqués

Étant donné sa rigidité, le polyuréthane permet la réalisation de châssis complets, autoportants. C’est une alternative avantageuse par rapport aux châssis classiques, en métal mécano-soudé puis habillé de plastique. Les coûts d’outillage en sont réduits et l'esthétique flatteuse. Thieme a pris l’exemple d’une machine S3 d’hémodialyse à domicile (Physidia) dont le châssis en PUR a nécessité un outillage composé de 3 parois coulissantes, 1 poinçon mobile, 2 tiroirs… avec 5 directions de démoulage. Avec en plus des pièces de fonction intérieures et des pièces de capotage, le projet a abouti à un appareil construit à 100% en polyuréthane.

Pour valider ses conceptions, Thieme peut usiner des plaques de PUR ou de Necuron, réaliser des prototypes par impression 3D, utiliser un outillage de moulage par coulée sous vide, ou encore faire appel au procédé dit stratifié. Chacune de ces technologies a ses avantages, selon la taille de la pièce et le besoin de robustesse.

Thieme a profité de sa journée d'information pour montrer des exemples de co-développements, comme le capotage d’un appareil d’injection de produit de contraste (Ulrich medical), ou encore celui d’un appareil d’imagerie (GE Healthcare). Dans les deux cas, les pièces en PUR cohabitent avec des pièces en thermoplastique injecté.

Un système anticollision entièrement intégré

Autre exemple de co-développement, Thieme a mis au point, avec un bureau d'étude partenaire, un système anti-collision judicieux. Le but est d’immobiliser un robot médical en cas de collision avec son environnement (personnel, table d’opération…). Ce type de système existe déjà avec des contacteurs intégrés à des profilés extrudés, mais le profilé doit être fixé sur le capot, ce qui n'est pas très esthétique. Le nouveau système est en revanche totalement intégrable au capot. Il consiste à superposer deux couches de PUR séparées par un espace mince avec des entretoises, et recouvertes de peinture conductrice souple sur les faces en regard. Une pression sur le capot conduit ainsi à la mise en contact des zones conductrices, qui permet la détection de la collision.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn