Des équipements high-tech pour des moules médicaux de pointe

Basée à Castelnaudary, Plastisud est une référence mondiale en matière de moules d'injection plastique de grande précision. Nous avons interrogé Jean-Michel Vallent, responsable du marché médical, pour savoir quels sont les atouts et les ambitions de l'entreprise dans ce domaine.

Jean-Michel Vallent, responsable du développement commercial des applications médicales de Plastisud.

Pouvez-vous nous rappeler le périmètre d’activités et la philosophie de Plastisud ?

Plastisud a été créée en 1964. Il s'agit d'une entreprise familiale de 200 employés qui conçoit et construit des moules multi-empreintes de haute cadence et de grande précision. L’investissement annuel de 10 % de notre CA dans de nouveaux outils de production nous permet d’être à la pointe de la technologie dans nos 3 domaines de prédilections : le bouchage, le médical et la paroi mince.

De quels moyens disposez-vous, pour quelle production annuelle et quels services ?

Nous réalisons des moules prototypes qui aboutissent à la fabrication d'environ 150 moules de production par an. Nous possédons 11 presses dans notre atelier d’essais clients. Nous avons également des baies dédiées à l’intégration de systèmes complets (moule, presse et robot client). Nos clients sont suivis par un chef de projet dédié.

Qu’est-ce qui distingue Plastisud de ses concurrents ?

Notre atelier intègre la totalité de la chaîne de production, y compris la trempe des aciers, pour une meilleure traçabilité et un souci d’excellence (seuls les revêtements de surface sont sous-traités).

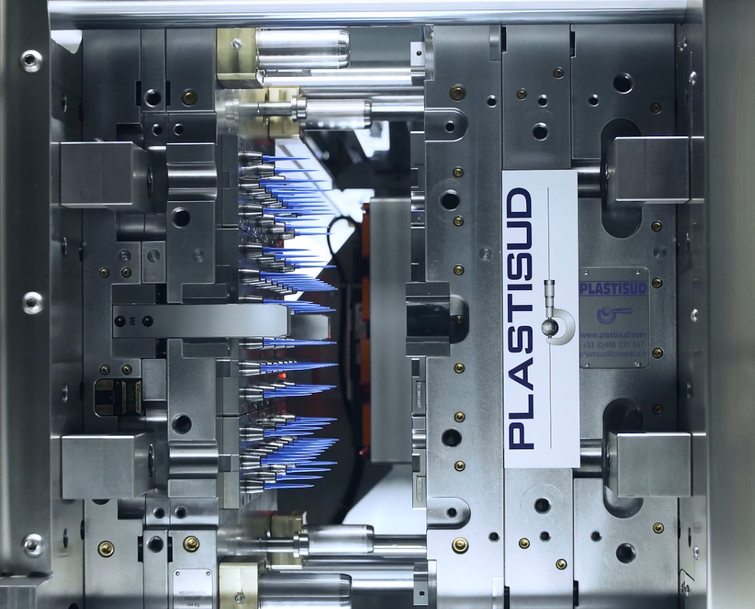

Quelques années après sa création, la société a fait le choix de construire ses propres blocs chauds, sur mesure, adaptés à la géométrie de la pièce.

Nos outils de production comportent de nombreux robots, ce qui nous permet de lancer de grandes séries en production, tout en respectant des tolérances d’usinage parmi les plus serrées du marché. Nous pouvons ainsi répondre aux besoins de nos grands donneurs d'ordre lors de leurs lancements de produits à l'échelle internationale et garantir l’interchangeabilité de nos empreintes en faisant preuve d'une grande réactivité pour nos pièces de rechange.

Notre Service Qualité est composé de 3 techniciens qui relèvent les différentes cotes dimensionnelles critiques des pièces moulées et établissent des rapports métrologiques lors de la réception des moules.

Quelles innovations avez-vous mises en place ces dernières années ?

Grâce à une équipe étoffée en R&D, nous avons fait un grand pas en avant dans nos solutions d’injection. Aujourd’hui, nous pouvons apporter une réelle amélioration des performances en production, proposer des solutions adaptées à l’utilisation de résines avec des fenêtres de réglage étroites, et garantir des concentricités parfaites.

Récemment nous avons développé un système d’injection latérale en 2 points adapté au moulage d'objets cylindriques nécessitant une grande rectitude tels que les embouts de pipettes et les seringues…. Bref, beaucoup d’avantages pour le secteur médical.

Quelle est la place du médical dans vos activités et quelles sont vos ambitions sur ce marché ?

Aujourd’hui, le médical représente environ 30 % de notre chiffre d’affaires et nous avons déjà construit plus de 400 moules pour ce secteur ces 30 dernières années. Notre renommée concernant les moules de boîtes de Pétri n’est plus à faire. Nous avons également construit des dizaines de moules pour d’autres produits : pompes nasales, sprays, capuchons et embouts de seringues… sans oublier un moule pour embouts de pipettes dernièrement.

Nous souhaitons renforcer notre présence sur ce secteur, être plus présents sur les salons, comme Pharmapack et Swiss Plastic Expo cette année, aider les clients à développer leurs produits et bien sûr accroître notre part de marché.

A voir sur le stand L65 de Pharmapack.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn