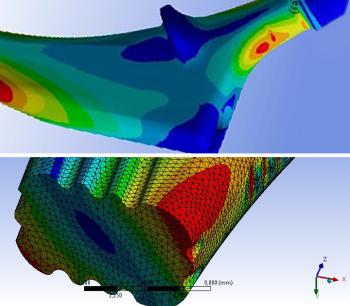

Validation de prothèses de hanches par simulation numérique

Pour valider, dès la conception, la résistance en fatigue de ses nouvelles prothèses de hanches, Corin Group a fait appel au Cetim pour réaliser plusieurs simulations numériques avec tests d'effort. Cela lui a permis de passer directement des prototypes à la fabrication en série.

La création de nouveaux produits nécessite généralement la réalisation de nombreux tests et prototypes afin de s'assurer de la validité du design, du respect des normes et de la fiabilité. Pour gagner du temps et diminuer les coûts de mise au point de leurs nouveaux modèles de prothèses de hanches, les responsables de Corin Group ont demandé aux experts du Cetim de confirmer numériquement la forme des tiges de prothèses, eu égard aux contraintes de la norme ASTM F2996-13 et aux produits existants.

Spécialiste des normes et expert en simulation numérique, le Centre dispose en effet des compétences nécessaires pour évaluer virtuellement la conformité aux normes des nouveaux produits et la réponse à la fatigue des différentes géométries de pièces.

Une cartographie des contraintes

Cinq designs de tiges de prothèses de hanches ont été analysés virtuellement et classés par ordre de résistance avec une cartographie des contraintes spécifiques pour chaque modèle. « Pour ces nouveaux produits en cours de développement, nous souhaitions vérifier, par le calcul, que nos nouveaux designs avec des tiges plus longues et plus larges et des inclinaisons de cols différentes, ne conduisaient pas à des dépassements par rapport aux critères de la norme ASTM F2996-13 », précise Eric Renault, responsable R&D de Corin Group France.

Il s'agissait aussi de prendre en compte, dans les calculs de fatigue, les irrégularités des états de surface des produits et notamment les crantages réalisés pour une bonne ostéo-intégration des prothèses par les patients.

Des gains supérieurs à 50 %

Pour ce faire, le Cetim a mobilisé ses équipes spécialisées dans les calculs de fatigue, la bio-mécanique et la simulation afin d'intégrer et de manipuler les fichiers CAO et matières du client.

« Grâce à ces essais numériques réalisés à l'aide des logiciels Solidworks et Ansys, nous avons pu valider en un mois-et-demi la fiabilité de nos nouveaux designs et nous avons ainsi gagné un temps précieux par rapport aux méthodes traditionnelles de réalisation de prototypes », note Eric Renault. « Nous évaluons à 50 % le gain sur les temps de développement et à 60 % celui sur les coûts ».

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn