Prévoir l’évolution d’un implant dans le corps humain

L'état d'un dispositif médical, et plus particulièrement celui d'un implant, peut évoluer durant son cycle de vie, au point de représenter un risque pour le patient. C'est pourquoi il est indispensable de caractériser cette dégradation potentielle en menant des essais appropriés.

Par Marilys Blanchy, chef de projet R&D chez Applus Rescoll

La conception des dispositifs médicaux a largement évolué au cours des dernières années, permettant l'obtention de produits plus performants, plus sûrs et dont la fabrication est de mieux en mieux maîtrisée. Pour autant, il est de plus en plus fréquent d'étudier également l’interaction des dispositifs médicaux avec leur environnement extérieur (stockage, fabrication, utilisation), surtout quand il s'agit d'implants. En effet, cette interaction peut se traduire par un risque d'évolution des dispositifs, qu'il convient d'anticiper.

Quantifier l'évolution des DM

Aujourd’hui, de nombreuses normes encadrent l’évaluation de la dégradation d’un dispositif médical (ISO 10993-9) et plus spécifiquement en fonction de sa nature, qu’il soit en polymère (ISO 10993-13), en céramique (ISO 10993-14) ou en métal (ISO 10993-15).

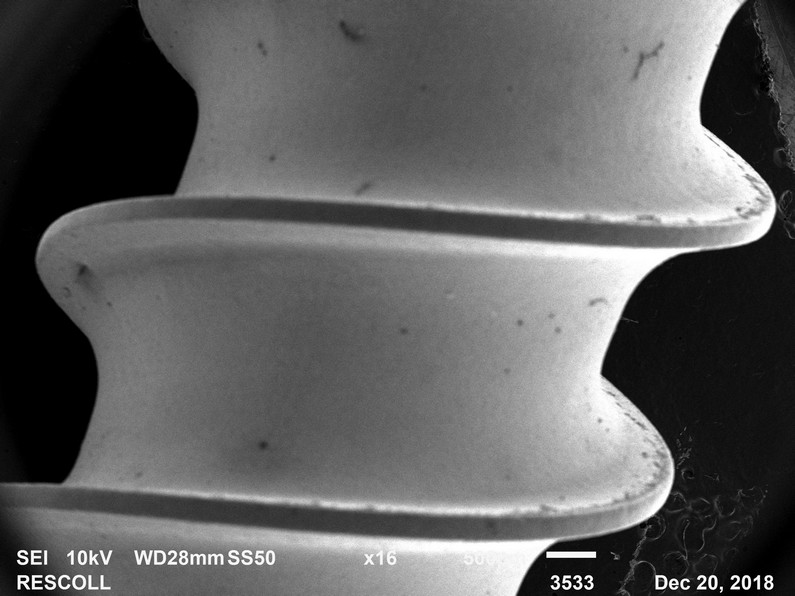

Ces normes ont essentiellement trait à la caractérisation chimique et physico-chimique des produits de dégradation. Ces caractérisations sont réalisées à l’aide de techniques analytiques poussées. On peut citer entre autres la chromatographie, la spectroscopie ou encore la microscopie électronique. Ces techniques sont associées à d’autres dans le but d’observer et de quantifier, non pas la présence de produits de dégradation, mais plutôt l’évolution de la morphologie et de l’état du dispositif médical lui-même. Cette évolution représente en effet un risque potentiel pour le patient.

La surface en première ligne

L’état de surface des dispositifs médicaux est crucial pour garantir une bonne intégration dans l’organisme. Ainsi, choisir un revêtement ou une finition de surface adéquats est important. Le choix des matériaux est également un élément critique selon les modes de sollicitation envisagés.

Dans le cas d'un implant, ces choix de conception doivent prendre en compte les différentes sollicitations qu'il peut subir afin de prévenir les risques de défaillance associés à son usure. On peut citer l’exemple typique des prothèses de hanche présentant des risques de rupture prématurée mais également de toxicité avec le relargage de particules de façon non maitrisée. Les risques de défaillance peuvent aussi être associés à l’environnement du corps humain, potentiellement corrosif surtout pour certains implants métalliques.

Effectuer des essais représentatifs de l'environnement

Un implant en métal ou revêtu de charges céramiques telles que de l’hydroxyapatite peut être sujet à une corrosion en surface et/ou présenter un potentiel d’usure sous sollicitation mécanique.

Dans tous les cas, il convient de définir l’état de surface initial de façon précise et de réaliser des essais représentatifs de l’environnement. Cela permet de caractériser, entre autres, l’évolution de l’état de surface et potentiellement les faciès de rupture associés.

Il est possible de reproduire des frottements en laboratoire, et de façon normalisée, grâce à des essais de type abrasion, ou usure sous charge constante.

Sous l'objectif d'un microscope

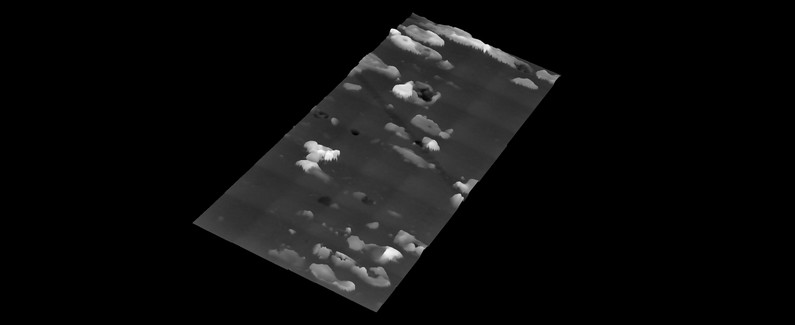

Ces essais associés à des observations microscopiques permettent de suivre l’évolution du profil de surface d’un matériau, d'étudier les phénomènes d’endommagement mais également d’évaluer l’exposition à des particules potentiellement relarguées et/ou extraites du dispositif. Leur nature pourra être déterminée conformément aux normes traitant des essais de dégradation des matériaux (ISO 17853 ou ASTM F1877 par exemple).

Il est également possible de mener une étude induisant des phénomènes d’usure prématurée par le biais d’essais mécaniques dynamiques. Un cas largement reconnu est la fatigue prématurée d’implants dans le domaine orthopédique. La sollicitation mécanique est très importante, sous charge mais également associée aux phénomènes de frottement. De nombreux standards (ISO 21535, ISO 21536,...) permettent de choisir les conditions d’essais et de tester son dispositif de façon la plus sécurisée possible.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn