Dispositifs 3D en verre de haute précision

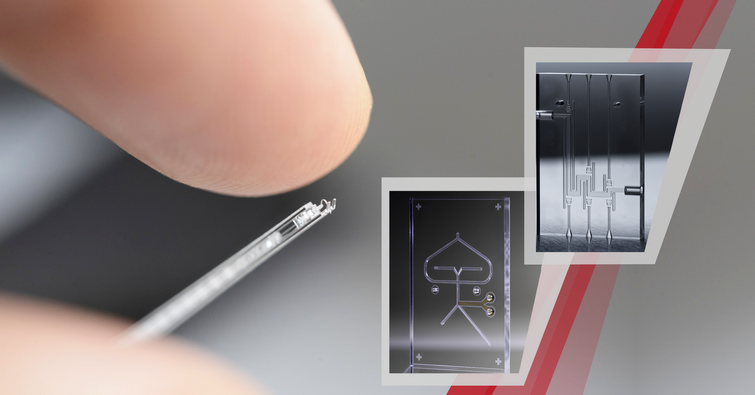

Certifiée ISO 13485 : 2016, Femtoprint a développé une technologie de microfabrication 3D de haute précision, dont le champ d'application est très large dans le domaine biomédical et dans celui du diagnostic. A la croisée de la micro-fluidique, de la micro-optique et de la micromécanique, ce procédé permet de réaliser des dispositifs 3D en verre ou des masters très élaborés pour le moulage.

Tendance majeure et désormais bien établie parmi les techniques de fabrication, l'impression 3D révolutionne la façon de concevoir et de fabriquer des dispositifs médicaux. Pour autant, à l'échelle micrométrique de haute précision, on manque encore de procédés d'impression 3D fiables, économiques, et compatibles avec les exigences d'une production en grande série.

Applications médicales typiques :

- Implants

- Instruments chirurgicaux

- Systèmes d'administration de médicaments

- Cellules de mesure

- Générateurs de gouttelettes

- Diffuseurs

- Matrices de microlentilles (MLA)

- Laboratoires et organes sur puce

- Microréacteurs

- Capteurs

- Masters pour la réplication de moules

Dans ce contexte, la société suisse Femtoprint offre ses services de sous-traitance sur toute la chaîne de valeur d'un produit, de la R&D à la production en série, en passant par le prototypage rapide et la pré-série. La technologie de microfabrication Femtoprint s'inscrit comme une plateforme industrialisée innovante, unique en son genre, pour la fabrication de dispositifs médicaux élaborés.

Dessin au laser et gravure humide sélective

La technologie de fabrication développée par Femtoprint repose sur un processus en deux étapes : le dessin direct au laser dans des matériaux transparents puis la gravure humide sélective. En exposant des matériaux tels que la silice fondue et le verre borosilicaté à un voxel (pixel en 3D) de lumière focalisée précise et submicronique, le réactif de gravure sélectif élimine le matériau densifié, laissant intacte la région non exposée sans devoir recourir à un masque. Il en résulte une forme tridimensionnelle d'une précision submicrométrique et une qualité de surface dont la rugosité s'étend de 70 à 200 nm Ra. Après polissage, cette rugosité peut descendre sous 10 nm Ra.

En termes de précision géométrique, le procédé se caractérise par des tolérances XY de +/- 1 µm, et une tolérance Z de +/- 2 µm. La zone de travail s'étend sur une plaquette (wafer) de 300 mm de diamètre, avec un rapport hauteur/largeur de canaux jusqu'à 1:1000.

Hormis la micro-fabrication 3D de formes libres, la technologie Femtoprint permet d'effectuer le soudage hermétique verre-verre, le polissage de surfaces de formes libres, la fonctionnalisation de surfaces, les revêtements métalliques et diélectriques, et l'ablation en tridimensionnel de films minces tels que les métaux.

Un "Brain-on-chip", basé sur des circuits neuronaux 3D d'origine humaine, pour la modélisation de maladies et le développement de médicaments (source: Femtoprint).

Les avantages de la technologie

Outre la troisième dimension, la précision géométrique et la qualité de surface, l'intégration de fonctionnalités microfluidiques, optiques et mécaniques dans un monolithe de verre change la donne pour la fabrication de nouveaux microsystèmes. La technologie Femtoprint augmente en effet considérablement les performances en permettant la réalisation de nouveaux produits miniaturisés, en évitant les tâches d'alignement complexes et les étapes d'assemblage coûteuses.

Le processus d'écriture directe, sans masque ni besoin de salle blanche, permet des cycles rapides de prototypage, des possibilités de test accrues, des optimisations de conception et une réduction du temps de mise sur le marché, sans nécessiter d'importants investissements en capital.

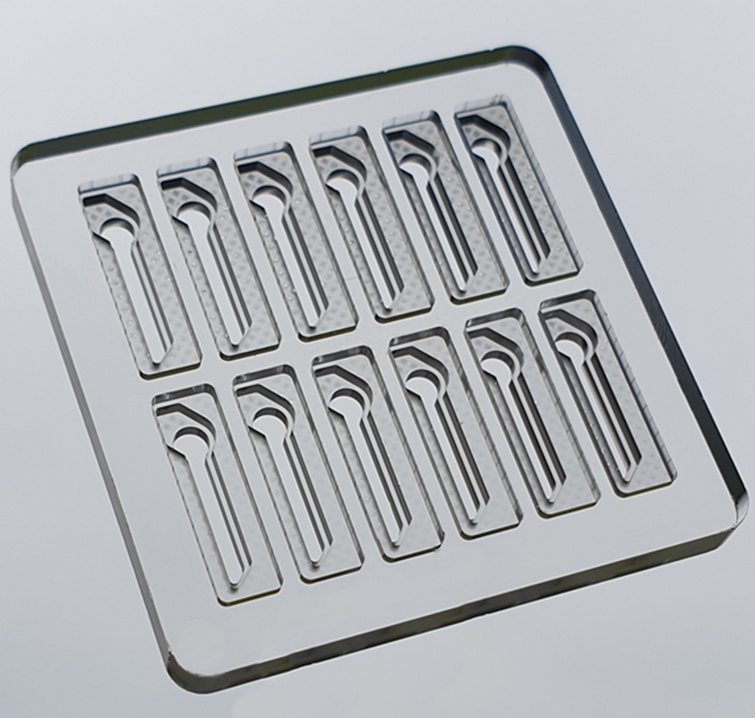

Il est important aussi de noter que le traitement par lots, sur plaquettes, permet une production en grande série, avec des cadences élevées et l'assurance de la répétabilité.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn