Des DM moins invasifs grâce à la microfabrication 3D de pièces en verre

La technologie de microfabrication 3D de Femtoprint a de nombreuses applications dans le domaine médical avec la miniaturisation comme point commun. Parmi ces applications figurent l'encapsulation d'implants et la réalisation de divers dispositifs de traitement et de diagnostic.

L'entreprise suisse Femtoprint SA fait partie des pionniers de la microfabrication de pièces avec un procédé qui combine l'écriture au laser et la gravure sélective sur substrats en verre par le biais d'un bain chimique. Cette technologie permet de créer des structures 3D complexes avec une résolution micrométrique.

Certifiée ISO 13485, la société exploite sa technologie au travers de prestations de développement et de fabrication sous contrat dans le secteur médical.

Le procédé permet de fournir des solutions innovantes, parfois même révolutionnaires, aux fabricants de DM à la croisée de la micro-optique, la microfluidique, la micro-électronique et la micromécanique, pour un champ d'applications très large. Il s'agit notamment de systèmes d'encapsulation d'implants, d'endocapsules, de sondes d'ablation RF, d'outils chirurgicaux avec inserts flexibles, de réseaux de lentilles endoscopiques, de capteurs optiques et mécaniques, de systèmes d'administration de médicaments, ou encore de membranes microporeuses.

Une encapsulation en verre avantageuse pour les implants

L'encapsulation hermétique de dispositifs implantables comme les stimulateurs cardiaques, les implants cochléaires ou les neurostimulateurs se fait généralement à l'aide d'alliage de titane. Toutefois, Femtoprint pointe le fait que cette approche bien connue présente des inconvénients et des limites en termes de miniaturisation des implants.

Le seuil de dimensions, en deçà duquel il est difficile d'aller, découle du fait que l'étanchéification des implants en titane nécessite un soudage laser à haute température. Cela implique que les implants soient sensiblement plus grands que nécessaire, afin de minimiser le risque d'endommager les circuits pendant le processus d'assemblage.

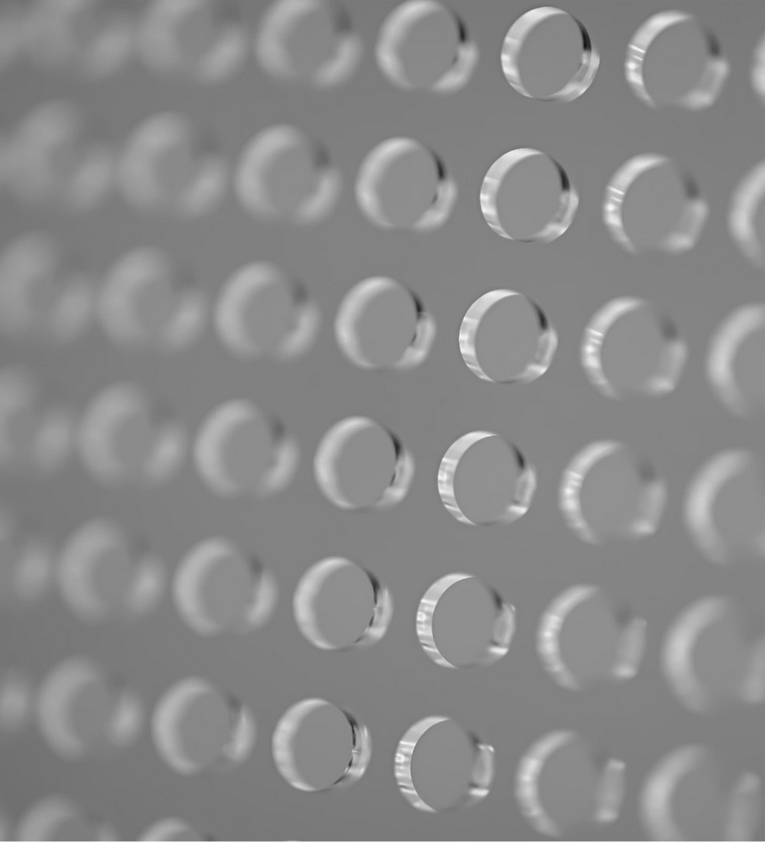

Membranes en verre microporeux avec trous traversants destinées à la filtration, à la capture et la récolte de cellules, ou encore à la production d'émulsions (source Femtoprint).

Un autre point important est la biocompatibilité. Le titane est considéré comme un métal "hypoallergénique". Néanmoins, des réactions d'hypersensibilité au titane ont été signalées en association avec des stimulateurs cardiaques et des implants dentaires, cardiaques, orthopédiques, cardiovasculaires et neurochirurgicaux (K. Heitmiller et al. Eur Ann Allergy Clin Immunol, 2021).

Par ailleurs, la taille des prothèses rétiniennes intraoculaires sans fil de nouvelle génération doit être particulièrement réduite avec un grand nombre de fils à installer à l'intérieur d'un globe oculaire humain. Au point qu'une encapsulation classique est difficile à mettre en œuvre. Il apparait ainsi que les nouvelles générations de micro-implants auront besoin d'une nouvelle technique d'encapsulation.

Entre autres solutions possibles, Femtoprint a développé une méthode d'encapsulation utilisant une technologie de soudage laser de haute précision pour l'encapsulation en verre. Celle-ci offre plusieurs avantages liés aux propriétés de ce matériau, dont la biocompatibilité, une stabilité mécanique durable et une dissipation thermique améliorée. D'après Femtoprint, le verre réduit le risque d'endommagement des circuits encapsulés, garantit une herméticité supérieure et, grâce à ses propriétés isolantes, permet de créer des implants nettement plus petits et donc moins invasifs.

Mais ce n'est pas tout. Car les systèmes d'encapsulation en verre sont particulièrement transparents aux signaux de radiofréquence (RF), généralement utilisés pour transmettre des données biologiques à un lecteur externe ou pour recharger des batteries implantées. Meilleure est la transmission des signaux RF, moins importante est l'énergie nécessaire à sa réalisation. Cela implique une réduction potentielle des dimensions, et une durée de vie prolongée de la batterie, ainsi que de l'implant lui-même.

Cette solution innovante est par exemple appliquée sur un module électronique sans fil destiné à un implant orthopédique. Un ensemble de bobines encapsulées dans du verre hermétiquement scellé, d'une taille de quelques centimètres, permet d'allonger progressivement la durée du traitement de manière contrôlée.

Pour une nouvelle génération de DM de traitement et de diagnostic

Le verre est bien connu pour sa grande transparence à la lumière visible. Cette propriété associée à la capacité d'impression monolithique de la technologie de Femtoprint, permet de créer une nouvelle génération de dispositifs, comme un capteur optique intégré dans un microcathéter fluidique, pour effectuer une vérification de débit directement avec un seul dispositif.

A la biocompatibilité, la bonne stabilité mécanique et la durabilité du verre déjà évoquées, s'ajoute une haute résistance aux fluides biologiques. Cet avantage est mis à profit dans un traitement innovant du glaucome sous la forme d'un tube fin, de quelques dizaines de microns de diamètre, capable de drainer l'humeur aqueuse de l'œil, pour réduire de façon constante l'hypertension oculaire. Une fois placé, le dispositif dure toute une vie sans avoir besoin d'être remplacé.

La technologie de Femtoprint permet aussi d'innover dans le domaine des dispositifs médicaux de diagnostic non invasifs, avec par exemple une capsule endoscopique utilisant une minuscule caméra sans fil. Le dispositif a pour but de prendre des photos du tube digestif, et de l'intestin grêle en particulier, afin de diagnostiquer un saignement occulte, susceptible d'entraîner une anémie chronique. Cette zone du corps n'est pas facile à atteindre avec des procédures d'endoscopie traditionnelles qui consistent à faire passer un long tube flexible équipé d'une caméra vidéo le long de l'œsophage ou du côlon.

Dans tous les cas, la microfabrication de pièces en verre permet aux fabricants de DM d'obtenir des produits personnalisés, plus petits et souvent aussi plus intelligents.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn