Microcathéters complexes avec électronique embarquée

Statice combine ses compétences en transformation du silicone, en micromécanique et en électronique pour développer, en collaboration avec ses clients, des cathéters connectés miniaturisés intégrant des capteurs. L'exemple présenté dans cet article illustre le niveau de complexité de ces réalisations.

Reconnu pour sa capacité à développer des dispositifs médicaux, Statice a consolidé depuis près de 50 ans des savoir-faire autour de la transformation du silicone et des thermoplastiques pour la réalisation de pièces techniques nécessitant la mise au point de procédés de moulage spécifiques.

Avec un effectif de 40 personnes au bureau d’études/méthodes, l’entreprise a élargi ses compétences à la réalisation de cathéters, dont certains sont aujourd’hui disponibles sur le marché. Ces produits sont destinés à des applications innovantes en neurologie, en cardiologie ou encore en ophtalmologie.

Parmi eux figurent :

- des cathéters pour la mesure et l’enregistrement de signaux électriques,

- des cathéters assurant la stimulation de cellules et de nerfs (vérification de fonctions biologiques),

- des cathéters permettant l’ablation de cellules,

- des cathéters destinés à monitorer des paramètres physiologiques,

- des cathéters permettant de faire de l’imagerie via des sondes opto-acoustiques,

- des cathéters béquillage en 2D/3D (avec contrôle des efforts de contact).

Certains de ces cathéters mettent en œuvre des électrodes nécessitant notamment des process de découpe et de soudure laser. D’autres intègrent des capteurs encapsulés.

Fort de ses multiples compétences, Statice offre à ses clients des solutions d’intégration et d’encapsulation de capteurs submillimétriques, qui permettent des abords transcutanés.

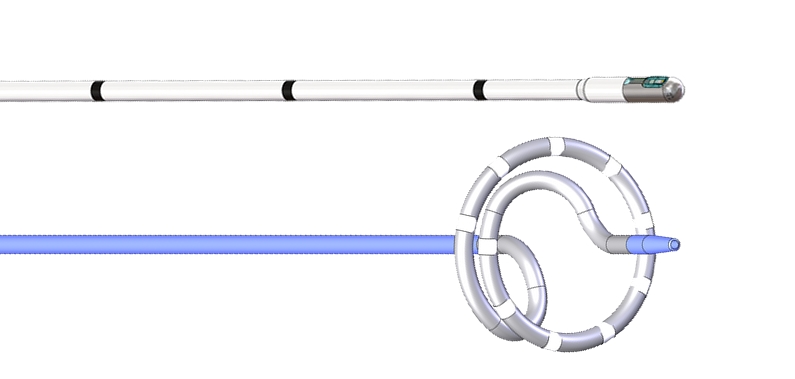

Un cathéter destiné à la mesure de la pression intracrânienne

L'une des applications est la mesure de la pression intracrânienne. Ce type de cathéter est extrêmement complexe à réaliser, tant sur le plan de l’intégration du capteur et que de l’électronique permettant de l’exploiter.

Concernant la mécanique d’encapsulation, le plus gros challenge se situe au niveau de la parte distale. Il s'agit en effet d’encapsuler un capteur de pression mesurant 750 x 220 x 75 µm, le diamètre à l’extrémité du cathéter étant inférieur à 1 mm. Cette miniaturisation est nécessaire car ce capteur est inséré pendant plusieurs jours dans le cerveau du patient.

Ces dimensions impliquent une bonne maîtrise de la fabrication des composants et de la méthode d’assemblage. Côté design, la forme du logement du capteur, la nature des colles et des isolants sont optimisés. Quant au process, le développement d’outillages spécifiques est indispensable pour permettre un assemblage qui reste essentiellement manuel sous binoculaire.

L’autre difficulté consiste à protéger le capteur de l’environnement biologique dans lequel il sera utilisé (liquide céphalorachidien), tout en conservant ses performances en termes de sensibilité et précision. Pour cela, il est recouvert d’une fine couche de silicone dont il faut maîtriser l’épaisseur de seulement quelques dizaines de microns.

Chaque choix technique a été réalisé sur la base de l’expérience de Statice, en collaboration avec ses fournisseurs. Plusieurs itérations ont été nécessaires avant d’atteindre le bon niveau de performances, chacune de ces itérations ayant été conçue, prototypée, puis testée en interne sur des bancs de mesure développés par le Bisontin.

Concernant l'électronique, l’élément sensible encapsulé est assimilé à une jauge de contrainte qui permet d’obtenir une variation de signal électrique lorsqu’un changement de pression se produit. En lien direct avec le fabricant du capteur, Statice a mis en œuvre les éléments électroniques pour récupérer ce signal et le traiter afin d’obtenir une donnée « propre » et exploitable. Un seul et unique capteur a été utilisé pour mesurer la pression (but initial) mais aussi la température, réduisant ainsi la complexité d’assemblage du cathéter instrumenté.

Le signal de ce capteur est ensuite remonté à un moniteur externe qui a été entièrement développé par Statice, qu'il s'agisse de la mécanique (plasturgie), de l'électronique (interfaçage avec les autres moniteurs, gestion des batteries...), ou du développement logiciel (IHM), tout cela en conformité avec les normes médicales.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn