Concevoir et fabriquer la partie électronique d’un dispositif médical

Cisteo Medical se base sur l'exemple de sa collaboration avec la start-up CardiaMetrics pour rappeler la marche à suivre dans le cadre du développement et de la production de la partie électronique intégrée à un dispositif médical actif, implantable ou non.

Start-up grenobloise, CardiaMetrics a confié à Cisteo Medical le transfert en production de son dispositif médical implantable actif. Si le but initial de ce partenariat était de pouvoir challenger les choix de conception de la start-up, l'objectif est aujourd'hui d'accompagner le client jusqu'à la production en série. Cela inclut la finalisation du design, la fabrication des pièces pour les phases de vérification et validation - notamment pour l’étude clinique (FIH) - et l'industrialisation du produit.

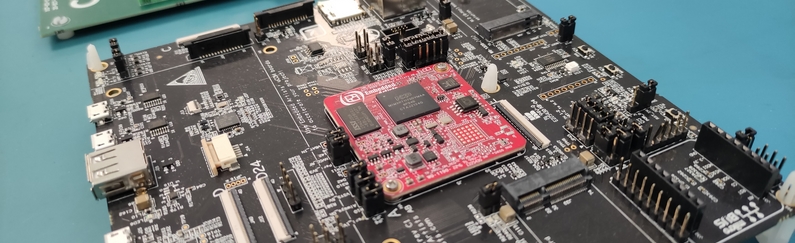

L'implant actif développé par CardiaMetrics intègre un boîtier, une antenne, une carte électronique et une batterie (crédit photo : Cisteo Medical).

Le dispositif de CardiaMetrics s’adresse aux patients souffrant d’insuffisance cardiaque chronique. Une fois implantée, cette solution IoT fournit aux plateformes de surveillance à distance, des données hémodynamiques et électrophysiologiques combinées et agrégées. Sa finalité : prévenir les décompensations cardiaques et ajuster le traitement du patient.

Le dispositif intègre un boitier, une antenne, une carte électronique et une batterie. Un cas d’application idéal pour rappeler les grandes thématiques liées à l’électronique dans les dispositifs médicaux actifs, implantables ou non.

Quels enjeux pour concevoir et fabriquer de l’électronique ?

On distingue quatre défis à relever ici :

- la protection des composants électroniques et celle du patient : les composants hardware vont interagir avec le corps humain lors du traitement de la pathologie. L'environnement du dispositif va donc avoir un impact sur le choix des matériaux utilisés. Malgré les contraintes de taille, il est primordial d'assurer la sécurité électrique du dispositif (court-circuit, surtension, échauffement...) lors de son fonctionnement, en garantissant l'herméticité du boîtier et l'isolation des composants. La protection de ces derniers intervient dès les étapes de fabrication, notamment par le séchage de l’électronique et la gestion des zones ESD (protection contre les décharges électrostatiques).

- la communication avec le dispositif : protéger l’électronique, par un casing ou par un surmoulage, impacte une fonction primordiale du dispositif : la communication. C’est pourquoi la connectivité sans fil (Bluetooth et autres) de l'implant va nécessiter la mise en place d’une zone dédiée, biocompatible, qui sera à intégrer au niveau du dispositif dans son ensemble.

- la gestion de l'énergie : étant donné qu'il collecte et transmet de manière automatique et quotidiennement des données physiologiques vitales, le dispositif doit être alimenté par une source d’énergie embarquée suffisante tout au long de sa durée de vie. La longévité de la batterie va être impactée par de nombreuses contraintes : sa taille, le logiciel, les éléments à communiquer mais également le temps de stockage et les flux de production qui sont à optimiser au maximum dans le cas d’un dispositif non rechargeable.

- la garantie de fonctionnement : chaque étape peut rendre le dispositif non fonctionnel. Cela est d’autant plus vrai pour les implants actifs, c'est pourquoi CardiaMetrics a mis en place des bancs de test qui permettent de vérifier le fonctionnement après chaque étape du process de fabrication.

Les étapes clés d’un projet de développement électronique

La démarche de Cisteo Medical dans le cadre de son accompagnement des fabricants de dispositifs électro-médicaux et implants actifs se décline en plusieurs étapes :

- Etude du besoin client : revue, analyse et définitions des spécifications ; traduction des besoins de l'utilisateur en spécifications techniques mesurables, vérifiables et non ambiguës (exigences ISO 13485 ou 21CFR part 820)

- Réalisation d’une preuve de concept (POC)

- Définition des normes applicables (IEC 62304, NF EN 60601-1, EN45502 …)

- Définition de l’architecture permettant d’agencer les fonctions principales et définition des types de technologies (PC / Microcontrôleur - Carte électronique / Automate)

- Etude et choix des composants : analyse de la documentation technique pour dimensionner les composants, prise en compte des normes (composants UL, composants pré-certifiés, prise en compte de l’environnement du dispositif (étanchéité), obsolescence…)

- Prototypage et maquettage des fonctions critiques : étude de la faisabilité par sous-ensemble

- Mise à jour des spécifications selon les échanges

- Assemblage et conception des outillages d’assemblage

- Accompagnement pour les tests de sécurité électrique et CEM (compatibilité électromagnétique)

- Fabrication en série puis adaptation des lignes d’assemblage selon l’évolution des quantités.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn