Conception orientée production : que faire pour les DM les plus complexes ?

Le "Design for Manufacturing" (DFM) consiste à concevoir des produits qui puissent être faciles à fabriquer. C'est une approche essentielle pour Creative Eurecom, spécialisé dans la conception de dispositifs électro-médicaux complexes, mêlant différentes technologies et produits en petites séries.

Creative Eurecom est un bureau de R&D qui présente la particularité de faire cohabiter mécanique, électronique, fluidique et logiciel dans des produits destinés à être produits en petites séries. Sa société sœur, Crossway Technologies se positionne en aval pour assurer la production et le SAV sous contrat. Les deux entreprises, localisées dans le Maine et Loire (49), appartiennent au groupe OEM Development.

Certifiées ISO 13485:2016, ces deux sociétés développent et produisent depuis 30 ans des dispositifs médicaux (DM et DMDIV) complexes techniquement, autour de consommables à haute valeur ajoutée, mêlant fluidique, thermique, cinématique. Elles comptent dans leur clientèle des start-up, des ETI et des groupes de dimension internationale.

L’enjeu des deux entités est de concevoir et de produire des dispositifs en série en garantissant la reproductibilité, les performances et la fiabilité, en partenariat avec le client.

Assurer une plasticité maximale au niveau de la conception

« Après une démarche de clarification des exigences formelles réalisée à l'aide du logiciel de gestion du cycle de vie (ALM) Polarion de Siemens, nous modélisons les phénomènes physiques nominaux et les limites du système, afin de dimensionner au plus juste ses fonctions et de prendre en compte la variabilité rencontrée en vie série » , explique Grégory Lidin, directeur du développement chez Creative Eurecom. « Dans l’équipe pluridisciplinaire, nous tâchons de garder ouvert le plus longtemps possible le débat de conception (architecture) et le compromis de répartition des fonctions entre l’électronique, la mécatronique et le logiciel. Cette plasticité nous permet, lors des AMDEC (Analyse des Modes de Défaillance, de leurs Effets, et de leur Criticité) par exemple, d’intégrer au plus tôt la spécificité du risque amené par le logiciel, pour établir une stratégie de mitigation efficiente ».

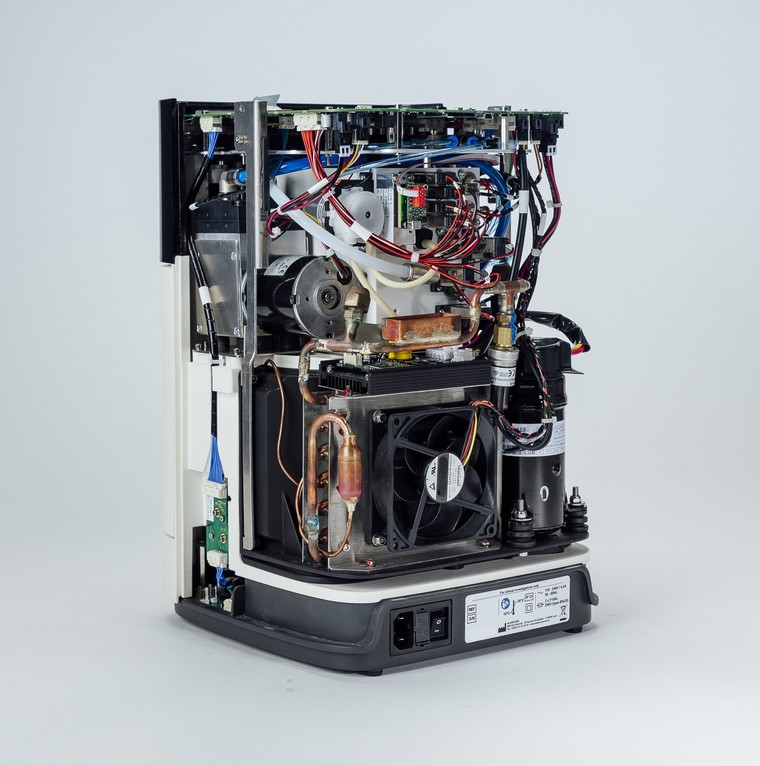

Exemple de dispositif intégrant une forte mixité et complexité technique (crédit photo : Christophe Martin/Creative Corner/Bürkert).

Un autre aspect particulier de l'organisation de l'entreprise est sa proximité avec l’usine et les sous-traitants spécialisés, ce qui lui permet de mettre en œuvre naturellement une politique DFM très en amont. Géographiquement, le bureau d’étude et l’usine sont en effet installés dans le même bâtiment.

Les secrets d'une organisation agile

Creative Eurecom se démarque ensuite par l’agilité de son organisation. Grégory Lidin souligne l'intégration précoce des contraintes de l’usine dans la conception, par différentes pratiques :

Le responsable de l’industrialisation des nouveaux produits, qui fait partie de l’organisation de l’usine, participe aux revues de conception et peut très tôt demander aux concepteurs de détourer des sous-ensembles, ou proposer des schémas industriels innovants.

Les pilotes de l’usine (carte, câblage, montage mécanique, test) sont invités au montage dès le premier prototype d’étude et réalisent le second en autonomie. Sur le premier prototype, les pilotes font des retours aux concepteurs sur la facilité de test, de câblage, l’amélioration des connectiques, et cherchent à clarifier des contraintes de montage particulières. Leurs remarques en évolution sont prises en compte pour le second prototype.

Au niveau électronique, Creative Eurecom partage une bibliothèque de composants avec l’usine, ce qui est assez classique. L'entreprise se différencie cependant du fait que son technicien CAO électronique (schéma, placement, routage) est fortement impliqué dans le chantier d’amélioration continue du processus de production de cartes électroniques. Il connait donc toutes les contraintes, les capacités et les limites de l'outil de production et sait les exprimer au plus tôt à l’ingénieur de conception électronique.

Côté mécanique, le responsable métier mécanique a une expérience "produits grand public" qu’il met à profit en exposant très en amont au client, les différentes options d’industrialisation de la mécanique et des investissements requis : tôle, injection plastique, RIM (moulage par injection-réaction). « Pour adresser les quantités sur lesquelles nous sommes généralement sollicités (quelques centaines de pièces par an), nous préconisons souvent le RIM, sur lequel nous avons fortement capitalisé et qui présente l’avantage d’allier fonctionnalisation, intégration et aspect », précise Gregory Lidin. « Mais nous avons aussi conçu de belles réalisations en tôle d’acier ou tôlerie plastique » !

Sur l’aspect mécatronique (actionneurs et capteurs, pour la fluidique, la cinématique, les mesures), l'entreprise travaille étroitement avec les services R&D des grands acteurs du marché pour trouver les bonnes solutions répondant aux points de fonctionnement particuliers de ses projets et bénéficier de leur garantie industrielle.

Au niveau logiciel, les fonctions de test fin de chaine sont dérivées des fonctions de test d’intégration et de mise au point nécessaires au développement.

Enfin, pour compléter la démarche DFM, parce que l’objectif de la mise en production reste la maîtrise du coût du produit, Creative Eurecom introduit au plus tôt dans sa démarche de conception un indicateur présentant clairement au porteur produit une projection du prix série ainsi qu’une analyse de la valeur des fonctions. Initialement basée sur des hypothèses et une architecture préliminaire, la projection s’affine tout au long du projet. Cet indicateur permet au client de piloter sa conception et d’arbitrer ses choix fonctionnels et d’industrialisation en considérant leur impact sur le prix "sortie usine".

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn