Des contrôles plus rapides grâce à la mesure dimensionnelle par imagerie

Le site Lisi Médical de Miribel à côté de Lyon est spécialisé dans la fabrication d´implants chirurgicaux et d´ancillaires en sous-traitance. Ces pièces - essentiellement des plaques et des vis -, pour lesquelles la précision de fabrication est essentielle, sont contrôlées au sein du service métrologie. Les tolérances typiques sont de l´ordre de 0,1 à 0,05 mm. Avec le système de mesure dimensionnelle par imagerie de la série IM proposé par Keyence, la mesure ne prend que 4 à 5 minutes. Autre avantage de ce système : la répétabilité.

François Lyannaz, Directeur Métrologie du site Lisi Médical de Méribel, ne cache pas son enthousiasme : "Sur chaque pièce, nous mesurons environ une trentaine de cotes. Les mesures sont réalisées soit sur la totalité d'une série, soit par échantillonnage. Avec un équipement traditionnel constitué d'un projecteur de profil, de micromètres et de pieds à coulisse, on peut estimer le temps moyen de traitement d'une pièce à 20 minutes." Le système de mesure dimensionnelle par imagerie IM de Keyence lui a permis de diviser ce temps par 4 voire 5.

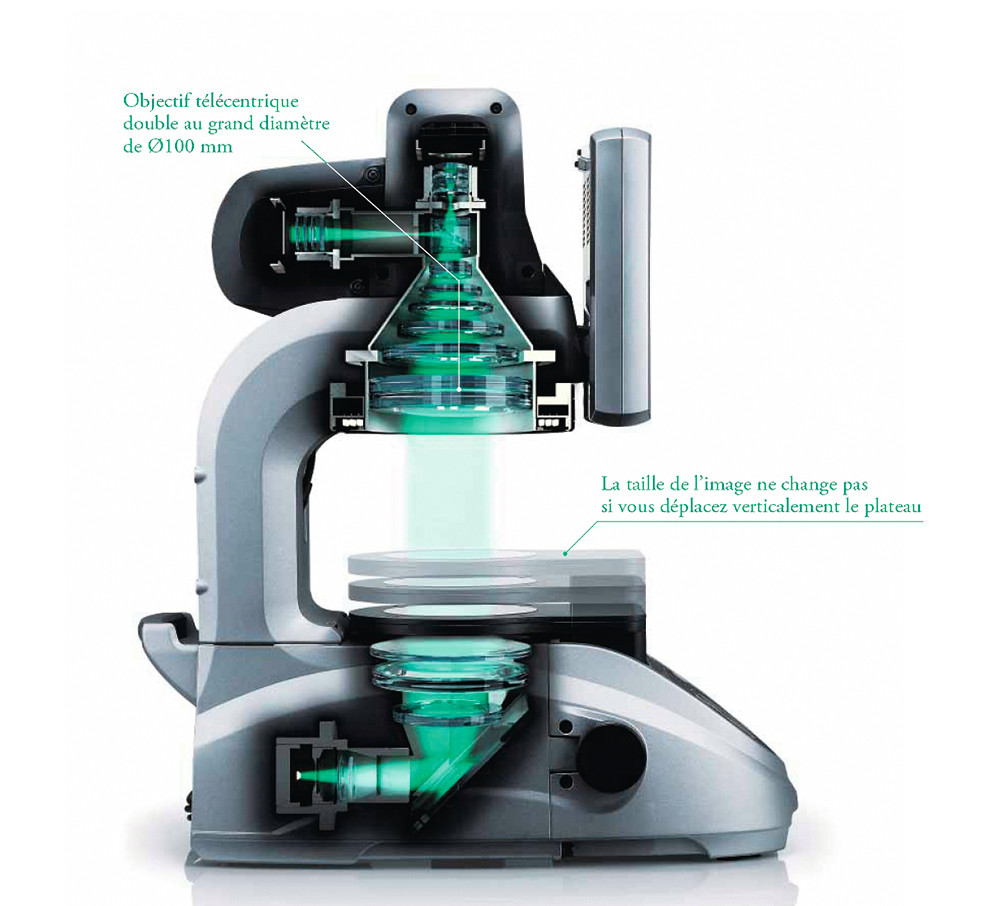

Lisi Médical vient d'ailleurs de s´équiper d´un second système IM. Ce nouveau type d'appareil de mesure combine la vitesse et la flexibilité d´un système de vision avec la performance de précision d´un objectif télécentrique double. Il permet de réaliser des mesures fiables en un minimum de temps et avec une précision accrue. Son principe de fonctionnement est le suivant : il suffit de poser la pièce à contrôler, d´appuyer sur le bouton et jusqu´à 99 cotes sont mesurées en quelques instants avec une répétabilité de 0,5 microns. La position et l´orientation sont déterminées par la méthode iPASS (Intelligent Pattern Analysis Search System). Elle effectue une recherche de forme (par rapport aux cibles déjà enregistrées).

L´objectif télécentrique double, au grand diamètre de 100 mm, capture l´image complète de l´élément cible, permettant ainsi la mesure de tous les points de contrôle à la fois. Cette technologie permet de capter les pixels comme si l´objectif était à sa verticale. La mesure n´est donc ni affectée ni par les distorsions, ni par la distance. Les données de mesure obtenues peuvent en outre être sauvegardées numériquement et exportées sous forme de rapports et de données statistiques. Tout peut être mesuré, depuis les diamètres intérieurs, les pas circulaires et les angles jusqu´aux cotes les plus complexes.

Réduction des risques d'erreur

Le système IM présente un autre avantage : la répétabilité. Le traitement est automatique, ce qui réduit les risques d'erreur. L'utilisateur dispose d'un standard unique pour la mesure de ses pièces.

La stabilité de mesure est également un aspect essentiel de la Série IM. L´ajustement par la méthode des moindres carrés permet d´obtenir une détection stable des bords, même si le groupe des points de contour n´est pas aligné en raison du bruit ou d´autres facteurs. En complément, la série IM-6000 permet une détection stable des bords sans tenir compte des points de contour aberrants. Cela reste le cas, même quand la cible présente des bavures ou des éclats à l´origine d´erreurs. Le traitement subpixel à 0,01 pixel près de Keyence permet de détecter la position des bords de façon plus précise que les systèmes de vision classiques. Lorsque les bords à mesurer sont extraits manuellement à l´oeil nu, il est pratiquement impossible d´éviter les variations d´un utilisateur à l´autre. Par ailleurs, comme le système mesure les cotes sans déplacement de la platine XY, les erreurs imputables aux vibrations disparaissent.

Contact : Keyence France SAS, F-92400 Courbevoie, www.keyence.fr

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn