Prestations & Services > Travail des métaux

Vulkam lève 34 M€ pour construire sa première usine de production de métaux amorphes

Décidé à révolutionner la métallurgie grâce au développement industriel des métaux amorphes, Vulkam annonce un tour de financement qui lui donne les moyens de ses ambitions. A commencer par la construction d'une unité de production de métaux amorphes qui devrait être opérationnelle en 2025.

Fondée en 2017 par Sébastien Gravier, diplômé de l’Ecole Normale Supérieure-Paris Saclay, expert en mécanique, agrégé de conception mécanique et Docteur en métallurgie, et Alexis Lenain, Docteur en métallurgie, Vulkam s’appuie sur 30 ans de recherche au sein du SIMaP, un laboratoire issu de la fusion de 3 unités de recherche du CNRS, de Grenoble INP et de l’UGA.

L'entreprise, dont les percées technologiques sont couvertes par 9 brevets (dont 3 transférés par Linksium qui a apporté son soutien à la création), a franchi avec succès la phase de qualification de sa technologie et de prototypage. Elle entame désormais la phase d’industrialisation de ses procédés et de ses nouveaux métaux.

Des ambitions à la hauteur de ces métaux révolutionnaires

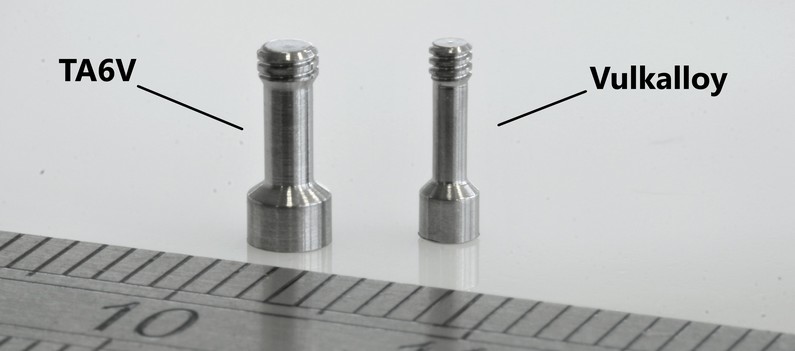

Les métaux amorphes de Vulkam, baptisés les Vulkalloys, sont des alliages dont l’organisation atomique a été modifiée, ce qui leur confère des propriétés radicalement améliorées. Alors que dans un alliage métallique classique, les atomes sont toujours organisés de façon ordonnée, dans les métaux amorphes ou "verres métalliques", ils se présentent de façon aléatoire. Cette structure désorganisée offre des propriétés inégalées en termes de dureté, de résistance à l’abrasion, comparables à celles des céramiques mais sans la fragilité. Ainsi, les alliages métalliques amorphes se caractérisent par une résistance 2 à 3 fois supérieure à celle des métaux classiques.

Un procédé optimisé pour fabriquer des micro-pièces en métal amorphe De plus, les procédés de production par thermomoulage de haute précision, développés et brevetés par Vulkam permettent de réduire drastiquement les quantités de matières premières nécessaires. Cette technique, proche de l’injection plastique ou de la fonderie sous pression, permet la fabrication directe - sans opération supplémentaire d’usinage et donc sans déchets - de pièces atteignant des niveaux de précision de quelques micromètres. On estime les économies de matières premières et les économies de CO2 qui en découlent à respectivement 50 % et 30 % au minimum par rapport à l’équivalent classique.

Résistance, miniaturisation, impact environnemental… trois avancées qui promettent une rupture dans l’industrie métallurgique.

Un premier site industriel en Isère

L’opération financière va permettre de financer une première usine au Versoud (Isère) de 3000 mètres carrés. Dotée d’une enveloppe globale de 15 millions d’euros (bâtiment, ligne de production, équipements), cette unité de production industrielle devra être opérationnelle en 2025 avec, comme objectif, la production de 2 millions de pièces dès 2026, et un doublement dès 2027. Les fonds levés par Vulkam serviront aussi à l'accélération du déploiement commercial et technologique.

L’effectif de l’entreprise, composé aujourd’hui de 25 personnes dont 70 % d’ingénieurs, docteurs et techniciens, doit passer à 50 personnes dans les 3 années à venir avec l’ambition de faire naître un acteur engagé dans la réindustrialisation des territoires.

Le médical parmi les premiers marchés visés

Si le savoir-faire de Vulkam permet de proposer une métallurgie plus propre et plus durable, l’entreprise adresse d’ores et déjà ses Vulkalloys aux industriels de l’horlogerie, du médical et de l’aérospatial, demandeurs de pièces métalliques en grands volumes et à très haute valeur ajoutée.

Ainsi, les produits de Vulkam permettent-ils par exemple de miniaturiser les dispositifs médicaux ou d’augmenter la durée de vie des systèmes mécaniques.

D'ici 5 ans, Vulkam entend innover avec de nouvelles compositions de matériaux pour des segments de marchés tels que le transport ou les sports et loisirs.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn