Prestations & Services > Plasturgie

Quand le silicone est allié à des principes actifs pharmaceutiques

Le silicone est un matériau de choix pour réaliser des dispositifs combinés à élution de médicament, en particulier sous forme d'implants. Trelleborg nous explique ici les caractéristiques des deux approches possibles pour allier les atouts du silicone à un principe pharmaceutique actif.

Qu'ils soient implantés ou au contact de la peau, les dispositifs à élution de médicament intègrent un principe pharmaceutique actif (ou API pour Active Pharmaceutical ingredient) de façon à délivrer au bon endroit du corps, une dose précise de médicament à un flux constant durant un temps donné. Le but est d’accroître la sécurité et le confort du patient en améliorant la qualité des soins à l’aide de méthodes ou de dispositifs moins invasifs et auto-régulés.

De plus en plus utilisés, les dispositifs à élution de médicament peuvent servir au traitement thérapeutique de maladies chroniques comme les troubles cardiaques et le diabète. Ils peuvent également prévenir les inflammations et les infections, une fois implantés. Il existe d’autres applications comme celle des implants de stimulation des nerfs du bas du dos pour diminuer la douleur. Il s'agit là d'éviter absolument l'introduction de bactéries dans la zone très sensible de la colonne vertébrale.

Fort de ses propriétés physico-chimiques, de sa bonne tenue aux différents procédés de stérilisation, de sa biocompatibilité et de son aptitude à se prêter à un large éventail de procédés de transformation, le silicone constitue à l’heure actuelle un candidat de choix pour cette nouvelle génération d’implants innovants à élution de médicaments.

Il existe deux procédés de fabrication des dispositifs combinant du silicone avec un API :

- le mélange préalable de l'API avec un silicone liquide (LSR), puis la transformation de ce mélange en composant,

- l'immersion d'une pièce en silicone dans un solvant chargé d’API pour l'imprégner d’antibactérien ou d’antimicrobien par exemple.

Mélange avant transformation

L'avantage d'ajouter un API au silicone avant la fabrication est la possibilité d’obtenir un rapport précis en masse de médicament par rapport au silicone. Typiquement, cette valeur peut être maintenue à plus ou moins 5 % de la valeur cible, voire mieux.

Le plus souvent, l'API est mélangé au LSR immédiatement avant la phase d'extrusion, de moulage ou de calandrage. L'API est généralement ajouté au silicone sous forme de poudre, car il s'agit généralement de la forme la plus stable du médicament, mais des formulations liquides peuvent également être ajoutées.

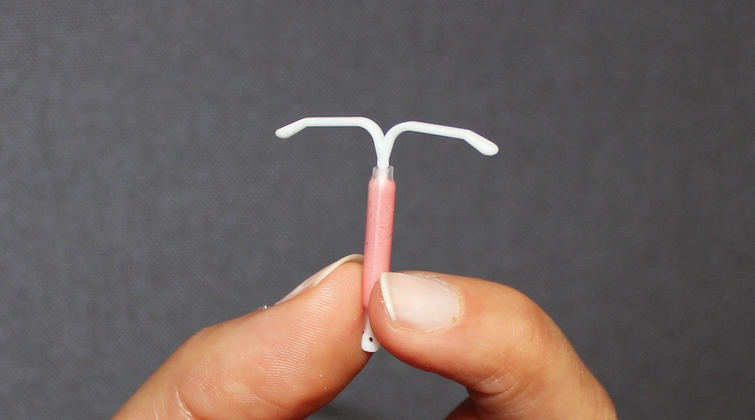

Le processus est idéal pour créer des DM et implants conçus pour délivrer une dose précise de médicament, comme un patch cutané pour les analgésiques, un anneau vaginal pour la contraception ou un appareil bio-absorbable pour traiter les maladies oculaires.

Cependant, il y a plusieurs facteurs de fabrication cruciaux à considérer lors de la combinaison d'API avec du silicone brut. Tout d'abord, certains API peuvent perturber la vulcanisation du silicone. Par exemple, la chlorhexidine, un anti-microbien commun, est disponible sous forme de base ou d'acétate. Si l’acétate ne pose pas de problème, la base "empoisonne" le système de vulcanisation du silicone.

En deuxième lieu, la température joue un rôle clé lors de l'ajout d'API à ce stade, car la limite supérieure de stabilité de nombreux médicaments est relativement faible. Par exemple, la plupart des hormones utilisées dans les contraceptifs commencent à se dégrader à des températures supérieures à 120°C, alors que bon nombre de formulations de silicone ont une température de vulcanisation de 200°C. Dans ce cas, il est important de sélectionner un silicone durcissant à basse température et de contrôler le processus de fabrication pour garantir que la température ne dépasse pas la limite de stabilité du médicament.

Troisièmement, un grand nombre d’API sous forme de poudre peuvent être dangereux pour les opérateurs. Par exemple, les quantités d'hormones admissibles auxquelles le personnel d'exploitation peut être exposé sont souvent très faibles ; il peut s’agir de microgrammes, voire de nanogrammes par jour. De nombreux contrôles rigoureux doivent être mis en place et les procédures de sécurité soigneusement surveillées durant toutes les étapes de la fabrication.

Enfin, tous les dispositifs combinés d'administration de médicament sont soumis à l'approbation d’organismes de réglementation comme par exemple la FDA, même si le médicament a déjà obtenu cette approbation sous une autre forme.

Imprégnation du silicone vulcanisé

L'ajout d'API à un composant en silicone existant par immersion présente plusieurs avantages.

- Il s'agit d'une technologie relativement mature.

- Le temps de développement est généralement court car les procédés de conception et de fabrication du composant ne changent pas.

- Les exigences sont généralement moins élevées pour l'approbation réglementaire et les résultats sont hautement reproductibles.

Le procédé consiste à solubiliser un API dans un solvant afin d'obtenir une solution homogène. Les solvants couramment employés sont le chloroforme, le benzène ou le toluène. Le solvant fait gonfler le silicone, permettant à l'API d'imprégner la pièce vulcanisée. Après la période d'immersion, le composant est retiré de la solution et le solvant s'évapore, laissant l'API imprégner la matrice de silicone.

Cependant, ce processus n'est pas aussi précis que l'ajout d'un API au silicone brut du point de vue du rapport massique. Il n'est donc approprié que lorsque la précision du taux de libération de médicament n’est pas critique. Par exemple, la quantité d'anti-inflammatoire libéré par un stimulateur cardiaque n'a pas besoin d'être contrôlée en microgrammes par jour. En fait, l'API est là pour améliorer la sécurité ou l'efficacité du dispositif, nécessitant généralement une forte présence du médicament pendant les deux à quatre premières semaines après sa mise en place.

Un certain nombre de variables entrent en jeu, notamment le type de médicament et l'épaisseur du composant, qui déterminent la quantité d'API pouvant être imprégnée dans le silicone. Il est important de travailler avec un fabricant familiarisé avec les procédures de développement et de tests requises pour déterminer le taux d'imprégnation.

Le plus souvent, les API sont ajoutés à des composants extrudés, utilisés pour la fabrication de cathéters ou dans des stimulateurs cardiaques. Ce procédé fonctionne également pour les composants obtenus par calandrage, par injection ou par moulage.

Le principal inconvénient de la méthode d'immersion pour la production de dispositifs combinés réside dans le fait que peu de matériaux sont éligibles, si ce n'est essentiellement le silicone et certains types d'élastomères thermoplastiques.

Pour conclure, les DM combinant un composant en silicone et un API sont plus que la simple somme de ces deux éléments. Ils offrent des perspectives de développement pour les fabricants de médicaments qui trouvent de nouvelles utilisations pour des formulations existantes, pour les fabricants de DM qui étendent les performances et les fonctionnalités de leurs produits, et enfin pour les patients qui bénéficient de thérapies plus efficaces et plus confortables. Nombre de projets prometteurs sont en développement. Ils couvrent des spécialités médicales comme l’ophtalmologie, la neurochirurgie, la dermatologie, l’urologie, la cardiologie, la contraception et les traitements hormonaux.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn