Matériaux > Plastiques et silicones

Nouveau procédé pour l’impression 3D de silicone, par suspension dans le gel

Spécialiste de la chimie des polymères pour l'appareillage orthopédique externe, COP Chimie développe une solution d'impression 3D de silicone utilisant un gel support formulé par ses soins. Le but est de répondre aux besoins des orthoprothésistes, mais ce procédé innovant pourrait bien trouver d'autres applications dans le domaine médical.

Largement popularisé dans le médical, le silicone possède de nombreux avantages : biocompatibilité, flexibilité et élasticité, gamme de dureté étendue, facilité de mise en œuvre, aspect et rapport coût-efficacité. Pouvant prendre des formes multiples, il convient à de nombreuses applications et se prête à différents procédés de transformation.

Le silicone est particulièrement bien adapté à la fabrication de prothèses et d’appareillages orthopédiques sur mesure, qui constituent le marché de prédilection de COP Chimie.

Les technologies numériques ont entraîné des changements dans la conception, la fabrication et l’utilisation de ces appareillages. Portés par une nouvelle génération acculturée au numérique, les orthoprothésistes recherchent des solutions matériaux en adéquation avec ces modes de fabrication innovants, comme l’impression 3D de silicone.

C'est ainsi que COP Chimie a développé et commercialisé une gamme de silicones contact peau dédiés à l’impression 3D dans des duretés différentes (5, 10, 25 et 40 ShA).

Un matériau qui a besoin de soutien

« L’impression 3D de pièces aux géométries complexes s’est trouvée rapidement confrontée aux problématiques d’effondrement liées à la nature fluide du silicone », explique Géraldine Gagnevin, ingénieure chimiste et business developer chez COP Chimie. « Pour y faire face, plusieurs technologies d’impression 3D en suspension ont vu le jour ».

Celle développée par 3Deus Dynamic utilise un lit de poudre comme matériau support et un moule dynamique, dans lequel le silicone est injecté.

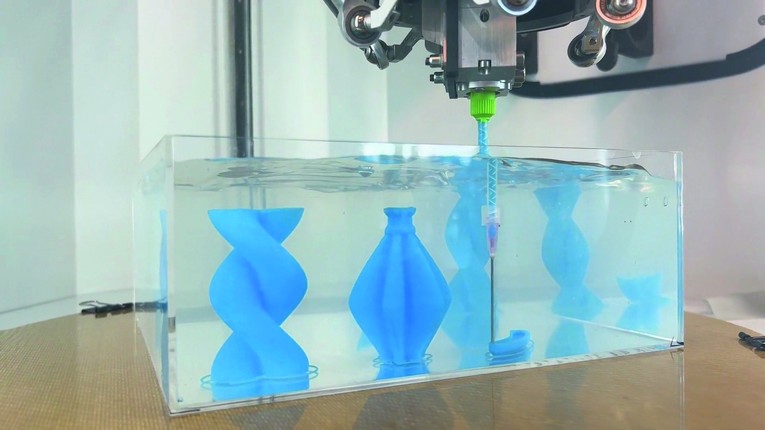

Moulage dynamique : un moyen inédit de produire des DM personnalisés Une autre approche consiste à extruder le silicone à partir d’une aiguille qui vient déposer le cordon liquide dans un bain de gel.

Face aux limites de l’impression 3D de silicones et aux difficultés d’imprimer des pièces comportant des surplombs de plus de 45 degrés ou des ponts d’une longueur dépassant 5 mm, COP Chimie a décidé d'explorer la voie du bain de gel pour développer une nouvelle technologie d’impression 3D en suspension.

C'est ainsi que l'entreprise a formulé un gel rinçable à l’eau pour servir de matériau support : le COPSIL 3D Add-Gel.

Au delà de connaissances pointues, le procédé mis au point par COP Chimie nécessite :

- des équipements et des matériaux adaptés (silicones compatibles, imprimante dédiée, aiguille adaptée…)

- l'adaptation du profil d'impression à un dépôt intégralement supporté,

- l'anticipation de l'évacuation du gel dans les pièces imprimées creuses,

- la réalisation de l’impression dans un espace climatisé à température constante pour éviter l’évaporation du gel.

Pour accompagner ses clients, l'entreprise communique un guide de bonnes pratiques.

Avantages et limites de l’impression 3D silicones par suspension

L'atout majeur de cette technologie réside dans la plus grande liberté qu'elle offre en matière de conception de pièces en 3D. En effet, le substrat non réactif permet de contourner les risques d'effondrement, ou les effets de la gravité en maintenant la structure de la pièce lors de l’extrusion du silicone.

« Le procédé ne nécessite pas d'équipement onéreux ou d'investissement majeur pour être implémenté », précise Géraldine Gagnevin. En plus du fait qu'il est inerte chimiquement vis-à-vis du silicone, le gel présente de nombreux avantages pour les utilisateurs, comme :

- la réutilisation et l'économie de matières,

- la préservation des propriétés mécaniques des silicones imprimés,

- l'amélioration de l’aspect final des pièces par lissage,

- la transparence (très utile pour surveiller les pièces en cours d’impression).

Le gel utilisé comme support présente bien sûr aussi des limites, comme sa tendance à ralentir la réticulation des silicones, à être sensible aux déplacements, et à déformer le cordon liquide lors de l’impression. Cette déformation provoque une augmentation de la hauteur de la pièce tout en réduisant sa largeur et sa longueur. De plus, une mauvaise manipulation du gel lors du versement peut aboutir à la formation de bulles d'air influant sur la qualité finale de la pièce (bulles emprisonnées, trous).

Il n'en reste pas moins qu'il s'agit là d'une solution efficace pour accéder rapidement à de nouvelles géométries dans le cadre d’impression de silicone liquide.

Des applications à venir dans l'orthopédie notamment

Les applications identifiées pour cette technologie, encore récente, sont au stade de preuves de concept. Pour illustrer les bénéfices attendus, l’entreprise réalise aujourd’hui des pièces modèles comme l'accordéon montré sur la vignette de la page précédente. Cette pièce en silicone étanche aux parois n’aurait pas pu être imprimée sans la technologie de COP Chimie. Au cours d'une impression classique, la pièce se serait effondrée sur elle-même à cause des surplombs importants qui la composent. Et l’évent supérieur aurait été raccourci.

Cette technologie gagne en maturité au fil des essais et développements. Les principaux enjeux aujourd’hui sont la recherche de nouvelles applications dans des verticales identifiées. Dans le secteur de l’orthopédie externe, elle permet sans nul doute de développer des géométries organiques, adaptées aux besoins des patients. En tout cas, son déploiement se poursuit en accompagnant les différents acteurs de la chaîne de fabrication.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn