Dossiers > Matériaux

Matériaux > Plastiques et silicones

De nouveaux polymères de qualité médicale pour l’impression 3D

La start-up allemande Kumovis enrichit le portefeuille de polymères utilisables sur son équipement de fabrication additive R1, d'une dizaine de matériaux (PEEK, PEKK, PPSU, PEI, PLLA, PLGA, PCL, PDO...) destinés à la production de dispositifs médicaux, notamment d'implants orthopédiques.

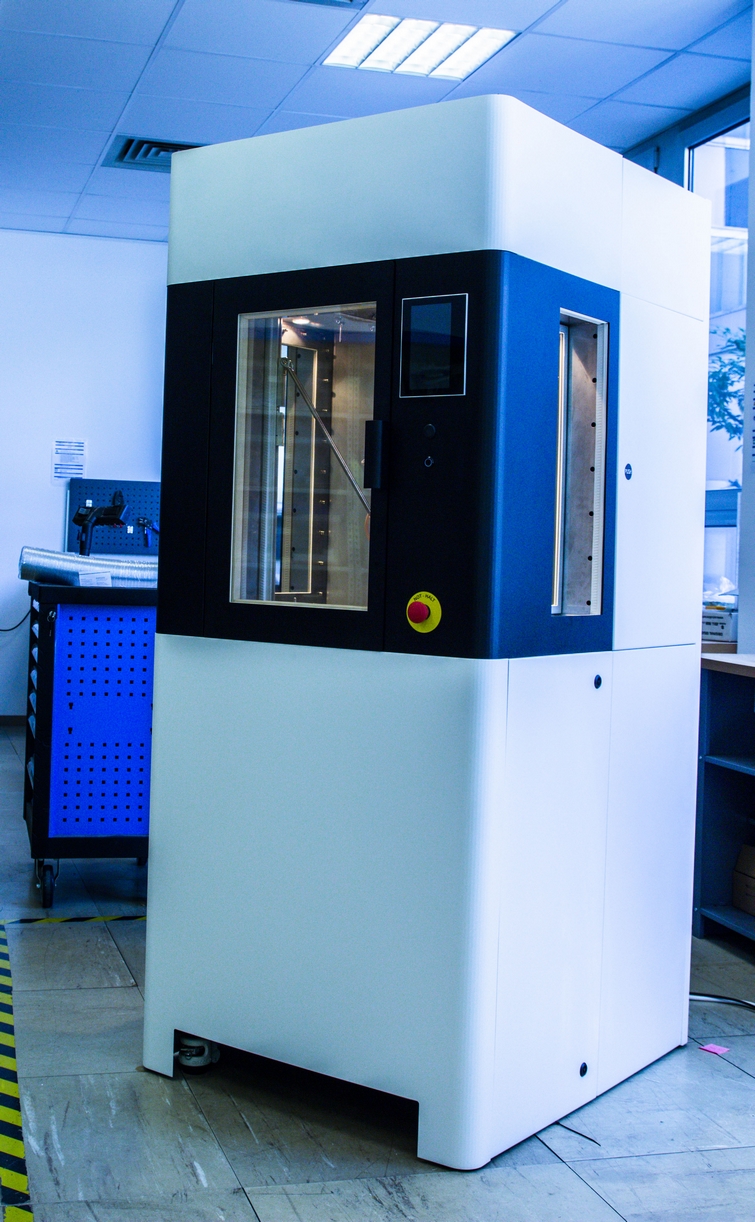

Développeur de la R1, première imprimante 3D de type FLM (fused layer modeling) conçue spécifiquement pour la production de pièces médicales, Kumovis revendique une productivité plus élevée qu'avec des procédés conventionnels comme le fraisage ou le moulage par injection, lorsqu'il s'agit de fabriquer des dispositifs médicaux spécifiques au patient et en petites séries.

La start-up munichoise a profité des éditions 2020 virtuelles de Compamed et de Formnext, pour présenter de nouveaux polymères hautes performances utilisables avec son imprimante, et répondant aux exigences médicales.

Parmi ces matériaux figurent du PEEK, du PEKK et du PPSU implantables. Leur biocompatibilité s'accompagne d'une résistance aux méthodes de stérilisation courantes et de propriétés chimiques et mécaniques adaptées aux applications d'implantologie. Il s'agit notamment d'un PEEK renforcé par de la fibre de carbone (PEEK CF), ainsi que d'un PPSU mélangé à du sulfate de baryum (PPSU + BaSO4) pour une meilleure visibilité aux rayons X. Un PEI et des polymères résorbables (PLLA, PLGA, PCL et PDO) font également leur entrée dans le portefeuille de matériaux compatibles avec l'imprimante R1.

« L'accueil de l'industrie est de plus en plus positif depuis l'introduction de la gamme R1 durant l'été 2019 », souligne Stefan Leonhardt, co-PDG et co-fondateur de Kumovis GmbH. « Avec ce système de production dédié, les fabricants de DM peuvent traiter des matériaux tels que le PEKK et le PPSU en plus du PEEK, de manière reproductible. De plus, nous obtenons des propriétés mécaniques actuellement uniques dans l'impression 3D de pièces en polymère, comparables à celles obtenues en moulage par injection. »

Une chambre de fabrication avec salle propre intégrée

La qualité des pièces obtenues avec l'imprimante R1 est notamment due au flux d'air laminaire qui permet de créer une température de chambre de construction homogène allant jusqu'à 250°C. En instance de brevet, le système de refroidissement local permet de faire baisser la température du polymère fondu de manière ciblée, et adaptée pour chaque brin et chaque couche.

Grâce au système de filtre intégré, les utilisateurs peuvent transformer la chambre de fabrication du R1 en un environnement de salle propre de classe ISO 7. L'imprimante de Kumovis peut aussi être utilisée dans des salles propres existantes. En outre, la conception du système permet de réduire les risques de contamination des filaments ou des pièces imprimées avec les matériaux utilisés pour la construction de la R1.

A noter que Kumovis propose des solutions logicielles de documentation et de surveillance pour aider ses clients à démontrer la conformité aux plages de paramètres lors de la validation des processus.

Des tests d'application concluants

La société accompagne à la fois les fabricants de dispositifs médicaux et les hôpitaux dans le développement de produits et la qualification des usines (QI, QO, QP), ainsi que dans la validation des processus. Pour ce faire, elle s'appuie sur les connaissances d'experts interdisciplinaires en génie mécanique, medtech et technologie des polymères, ainsi qu'en matière de financement. Les applications implémentées à l'aide de l'imprimante R1 ont déjà passé les premiers tests ASTM. L'entreprise cite pour exemple la réussite de tests de charge dans le pire des cas pour les cages vertébrales selon la norme ASTM F2077. Autre application possible de la technologie de Kumovis : la fabrication additive d'implants individualisés pour la chirurgie maxillo-faciale et la neurochirurgie.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn