Un outillage adapté aux contraintes d’usinage des superalliages

Spécialisé dans la fabrication d'instruments et d'implants orthopédiques, l’Allemand Hymec Fertigungstechnik a choisi les outils de coupe de son compatriote Horn pour usiner des pièces en superalliages. C'est le cas avec la réalisation, par mortaisage, d'un six pans sur une vis d'implant en chrome-cobalt.

L’usinage de matériaux high-tech comme les alliages d’aluminium et de titane très résistants, les aciers inoxydables et les superalliages tels que le Chrome-Cobalt (CrCo) font partie de l’activité quotidienne de Hymec. Fondée en 1972 près de Hambourg, l'entreprise a su se forger une réputation de fabricant de haute précision, considéré aujourd'hui comme un fournisseur majeur d’instruments et d'implants orthopédiques. L’éventail de ses activités comprend aussi bien la fabrication d’éléments mécaniques fins et d’éléments complets que le conseil technique en matière de conception, de fabrication et d’audit qualité.

Depuis 30 ans, Hymec collabore étroitement avec Horn. « La collaboration est excellente parce que nous avons, jusqu’à présent, toujours trouvé une solution économique pour les tâches que nous devons effectuer », explique Tibor Veres, directeur général de Hymec. Celui-ci accorde beaucoup d’importance à la sélection des outils et cherche toujours la meilleure solution pour ses opérations d’usinage. Pour la réalisation d’une tête de vis à six pans en CrCo, il a demandé à Horn de lui apporter son soutien technique.

La vis en question est un élément de prothèse de genou. L'entreprise fabrique les vis dans différentes ouvertures de clé : 2,5 mm, 3,5 mm et 5 mm. La tolérance de fabrication de la tête à six pans est faible pour que la vis puisse être placée correctement sur la clé hexagonale lors de l’insertion. En outre, la qualité de surface doit être irréprochable, la moindre bavure pouvant constituer un foyer de germes. L’entreprise fabrique près de 5 000 vis de ce type par an.

Un brochage difficilement possible en série

« La fabrication d’un six pans en titane est relativement simple par brochage. En chrome-cobalt, le brochage en série est difficile en raison de la résistance élevée. De surcroît, l’usure de l’outil est très importante », souligne Tibor Veres. Face à cette problématique, Thomas Wassersleben, conseiller technique chez Horn, a proposé de fabriquer le "six pans" par mortaisage. Ce procédé offre une grande précision et une sécurité de process élevée car la géométrie des tranchants et le substrat en carbure s’adaptent facilement au matériau à usiner. Les premiers essais ont rapidement apporté la solution escomptée. «Grâce à l’outil de mortaisage, la fabrication est précise et la qualité de surface très satisfaisante », ajoute M. Veres.

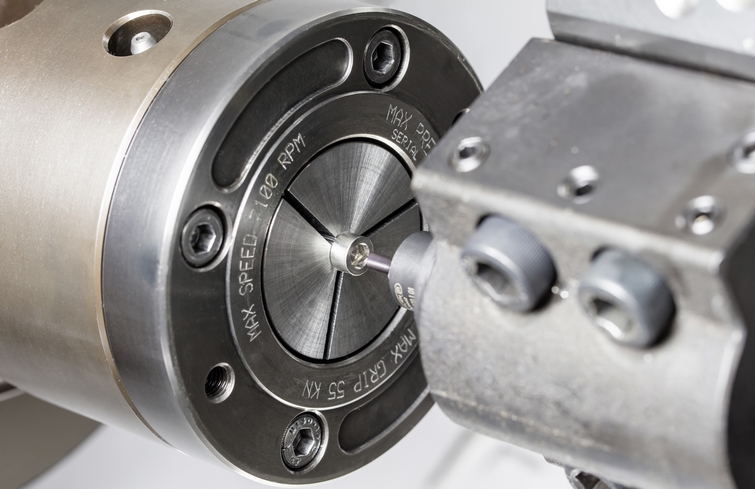

Le processus de mortaisage s'articule comme suit : un foret en carbure du système Horn DD perce un alésage de 4,9 mm de diamètre dans la tête de vis. Le foret doté d’un arrosage au centre de l'outil provient de la gamme standard, la géométrie choisie étant celle destinée aux aciers inoxydables. Lors du mortaisage, l’angle d'attaque du trou borgne sert de zone de sortie ou de zones libres à l’outil de mortaisage.

En raison de la faible hauteur de la tête de vis, il n’était pas possible d’opérer une gorge de dégagement comme sortie. L’outil se déplace dans la zone libre pour couper les copeaux à la fin de la surface de la clé sur une trajectoire programmée. Le mortaisage du six pans avec l’ouverture de clé de 5 mm est réalisé par une plaquette Supermini de type N105. La profondeur de passe des courses individuelles se situe à 0,02 mm. Lorsqu’une surface est terminée, le mandrin continue de tourner pour attaquer la surface suivante. Le temps de process de l’opération de mortaisage est d’environ deux minutes. Un tour CNC Mori Seiki est utilisé. Le processus de mortaisage s’effectue par le biais des mouvements des axes de la machine.

100 vis par arête de coupe

Tibor Veres est satisfait du résultat : « Les outils sont très précis et une correction est à peine nécessaire après un changement. En outre, la durée de vie de l'arête de coupe, correspondant à l'usinage de 100 vis, est très satisfaisante. La qualité de surface obtenue est très élevée et ne nécessite pas de procéder à un traitement de finition. »

Le Chrome-Cobalt, qui est un matériau dur et résistant, nécessitait d’adapter la géométrie de l'arête de coupe, le substrat en carbure, le revêtement, les conditions d’usinage et la lubrification. Les particules dures dans l’alliage ont tendance à former une usure abrasive et un phénomène de cratérisation. En outre, la fabrication à froid de la surface constituait un problème lors de l’usinage. Affûté comme pour l’usinage du titane, le tranchant de l’outil ne s’arrondit pas. Et contrairement à l’usinage du titane, l’angle de coupe est exécuté de manière stable. Un grain très fin résistant sert de substrat au carbure. Le revêtement des outils doit être dur et résistant à la chaleur.

La lubrification adéquate de la zone de contact entre l’outil et la pièce est une autre condition préalable à la réussite de l’usinage du superalliage. Par ailleurs, le prix élevé du matériau impose des critères stricts en matière de sécurité de process des outils utilisés.

[Source des illustrations : Flir]

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn