UGV : une solution de choix pour l’usinage de pièces médicales ?

Pour Datron, l'UGV est une vision novatrice de l'usinage qui permet de produire des pièces complexes et exigeantes, avec une gestion rationalisée des ressources et une intégration plus aisée dans des environnements "propres" ou exigus. De quoi séduire les fabricants de pièces médicales notamment.

Pour beaucoup, le terme d’usinage a longtemps eu une connotation péjorative. Il évoquait des images d’ateliers sales, bruyants, occupés par des machines énormes, compliquées à utiliser, dégoulinantes d’huile… Difficile dans ces conditions d’imaginer intégrer cette technologie dans les laboratoires, centres de recherches et ateliers de production de pièces pour l’industrie médicale.

Mais les choses ont changé il y a quelques années avec l'apparition de l'UGV, Usinage Grande Vitesse. Une véritable révolution technologique selon Datron, pour qui l'UGV est une seconde nature. Basée à Darmstat en Allemagne, la société a été fondée en 1959. A l'origine, elle fabriquait des composants pour l’électronique. C'est dans les années 80, qu'elle change de cap pour développer une nouvelle génération de centres d’usinage innovants et pensés applications. Aujourd’hui encore, Datron collabore sur de nombreux projets de recherche avec "the Machinery University" de l’Université de Darmstadt, pour développer une technologie d’usinage novatrice toujours plus productive, polyvalente et intuitive.

Quelles différences entre usinage conventionnel et UGV ?

L'usinage grande vitesse est une opération d'enlèvement de matière à des vitesses de coupe très élevées. On résume souvent l’UGV à une méthode d’usinage qui favorise l’évacuation de la chaleur émise lors de la coupe vers le copeau plutôt que la matière usinée. C’est vrai ! Mais restrictif. Car grâce aux vitesses de coupe élevées, c’est l’ensemble des phénomènes intervenant entre la pièce, l'outil et le copeau qui différent de ceux observés en usinage conventionnel.

Si vous avez vu tourner des centres UGV et conventionnels, vous avez constaté une différence majeure d’aspect des copeaux :

- à faible vitesse de coupe le copeau est continu et se forme par un phénomène mécanique de déformation et arrachement ;

- à vitesses de coupe élevée se forment de petits copeaux fins qui semblent générés par une rupture "instantanée" du matériau : le copeau est fractionné.

Les différences entre usinage classique et UGV s'expliquent par le fait que la puissance absorbée par la coupe résulte principalement de 3 composantes :

- la puissance due aux frottements,

- la puissance nécessaire à la déformation plastique du matériau,

- la puissance nécessaire au cisaillement (rupture).

C’est sur l’équilibre entre ces trois composantes que diffèrent totalement usinage conventionnel et UGV.

En usinage conventionnel, le processus de formation du copeau est basé sur des déformations plastiques. Ce mécanisme consomme du couple et tend à "endommager" la matière en créant par exemple des amorces de rupture, en la déformant ou en laissant des marques qui nuisent aux états de surface.

Lorsqu’on augmente la vitesse de coupe, dans un premier temps, les frottements et déformations augmentent ainsi que le dégagement de chaleur et les conditions de coupe commencent par se dégrader. Mais si la force nécessaire à la déformation plastique augmente initialement avec la vitesse, elle baisse avec l’augmentation de température.

En augmentant encore la vitesse de coupe, la température "prend le dessus". On assiste alors à un basculement instantané de l’équilibre. Les frottements, ainsi que les efforts de déformation et de cisaillement baissent de façon soudaine. On entre ainsi dans la zone UGV, régie principalement par des phénomènes thermiques (phénomène d’impact proche de la fusion) :

- la puissance consommée pour la déformation devient négligeable ;

- l’angle de frottement baisse ;

- les efforts de coupe diminuent ainsi que les vibrations ;

- le copeau glisse mieux sur la face de coupe de l’outil ;

- le copeau devient moins épais.

Bien que des énergies thermiques plus importantes soient mises en jeu, les échanges entre outils, copeaux et pièce n'ont plus le temps d'avoir lieu. L'énergie de coupe s'évacue principalement avec les copeaux et lubrifiants : le matériau usiné ne chauffe pas ou très peu. La matière usinée subit donc à la fois moins d’efforts mécaniques, moins de vibrations et moins d’échauffement. Elle est ainsi usinée moyennant un coût énergétique sensiblement réduit.

Quels avantages pour l’industrie médicale ?

Adapté au prototypage, à la réalisation de pré-séries et à la production intensive, l'UGV se distingue d'après Datron par :

- sa polyvalence, avec l'usinage d’une grande variété de matériaux y compris les matériaux cassants, mous ou/et thermosensibles ;

- la possibilité d’usiner sans intégrer de polluants au process grâce à la micro-pulvérisation d'éthanol brevetée par Datron qui permet d’intégrer les machines dans un environnement propre et dispense de lavage des pièces ;

- de très bons états de surface en raison de moindres efforts mécaniques, avec possibilité de réaliser sur la même machine des effets de textures par gravure, et/ou des états de surface proches du miroir ;

- la préservation de l’intégrité et des caractéristiques intrinsèques des matériaux usinés (pas d’amorces de rupture, pas de chauffe de la pièce donc moins de modifications structurelles) ;

- l'usinage de parois fines ;

- la précision en limitant les déformations dues aux efforts de coupe mécaniques ainsi que la chaleur transmise à la pièce ;

- la réduction des traitements post-usinage des pièces finies machine (micro-perçages, gravures, taraudages…), comme le polissage ;

- une productivité accrue grâce à des vitesses de coupe très supérieures, surtout pour les pièces complexes nécessitant de nombreuses opérations, parfois avec de petits diamètres d’outils.

Vous n’êtes pas usineur ? Pas de problème ! Datron assure que sa technologie UGV rend l’usinage accessible à tous grâce à une interface tactile intuitive.

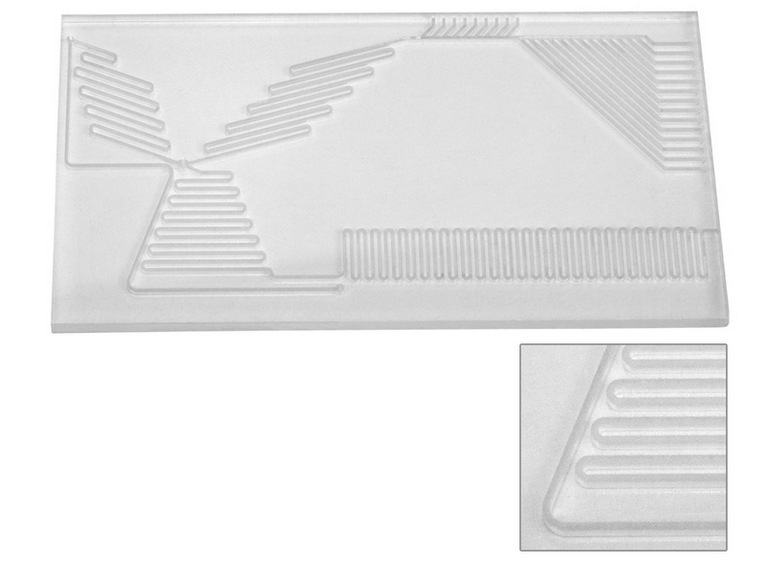

L’UGV a ainsi beaucoup à offrir, en particulier dans la production de pièces pour l’industrie médicale. La liste des applications est longue, avec notamment des composants microfluidiques (micro-vannes, micro-sillons…), des petits implants complexes (PEEK, titane, plastiques…), des pièces mécaniques et outillages divers et variés du plus grand au plus petit (nano-connecteurs, antennes HF, supports, moules alu et inox, et éléments associés à l’électronique comme des boitiers de mesure, circuits imprimés, petits radiateurs, cadres, supports…).

Avec des ressources naturelles préservées

A l’heure ou le coût de l’énergie s’envole, peut-on raisonnablement envisager d’usiner des pièces de faibles dimensions, voire de graver, sur des machines aux masses embarquées énormes équipées de broches 10, 15, 20 kW ? C'est la question que pose Datron en mettant en avant la sobriété de l'UGV en matière énergétique.

La réduction drastique des efforts mécaniques permet en effet de réaliser des usinages, y compris des ébauches intensives, avec des broches haute-fréquence de faible puissance et des machines moins énergivores.

L'entreprise a récemment réalisé une vidéo dans laquelle la consommation en énergie d’une Datron néo, lors d’une ébauche dynamique dans l’aluminium, est comparée à la consommation d’un sèche-cheveux… Une comparaison qui tourne à l'avantage de la machine de Datron bien sûr !

Ainsi, intégrer la technologie UGV signifie selon Datron : "investir dans une production rationalisée, polyvalente et performante avec en prime la satisfaction d’agir pour l’avenir en limitant la consommation de ressources".

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn