Nouvelle génération de tours de micromécanique de très haute précision.

L'exposition AMB de Stuttgart a été l'occasion pour Spinner d'exposer pour la première fois ses tours de sixième génération. Le fabricant allemand, qui est distribué en France par Realmeca, est connu depuis plus de 60 ans pour ses machines d'ultra-précision.

Pour qu’un tour soit capable d’usiner en série avec des tolérances de fabrication très serrées (<5 μm), toutes les influences perturbatrices néfastes pour la précision (indexage tourelle, empilement supplémentaire d’axe Y, sources de chaleur inutiles, etc.) doivent être éliminées. De plus, il est toujours préférable de limiter au maximum le nombre d'axes utilisés.

Autant de caractéristiques qui étaient déjà prises en compte sur les précédents tours ultra-précis du fabricant Spinner conçus avec seulement une table linéaire porte-outil sans tourelle et un chariot croisé 2 axes. Ce principe de base de la physique se retrouve dans le nouveau Spinner Microturn, mais, cette fois-ci, avec une longue table linéaire fixe intégrée dans le bâti de la machine sur laquelle les outils seront montés ainsi que des outils spéciaux plus lourds tels que broches de meulage ou broches à grande vitesse.

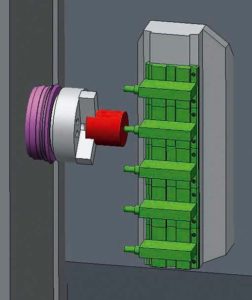

En face de la table porte-outils (figure 1), la broche se déplace sur deux axes grâce à un chariot croisé de haute précision, optimisé sur le plan de la qualité du positionnement et de la dérive thermique, ce qui garantit un comportement optimal lors de l’usinage.

Il s'agit d'une solution très bien adaptée à une production de série précise avec des outils installés en permanence pour des temps de cycle courts ou pour un tournage délicat avec la meilleure rigidité possible.

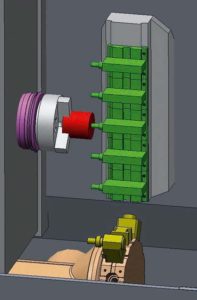

La clientèle qui produit des séries plus petites a besoin quant à elle de davantage de flexibilité, d'une configuration rapide, de capacités de fraisage universelles et donc, d'une tourelle revolver. Cette dernière avec un axe Y intégré est disponible en option dans la partie inférieure de l'espace de travail (figure 2). Complètement indépendante, elle peut être utilisée pour des opérations d’usinage classique, comme l’ébauche. Les opérations de finition peuvent toujours être effectuées par les outils linéaires sans les inconvénients dus à l'erreur d’indexation et la dérive thermique de la tourelle ni les dispersions de positionnement de l'axe Y.

De cette façon, on peut intégrer dans une machine de tournage de finition les aspects d'une machine universelle sans dénaturer la précision. On déplace simplement la broche avec une très grande précision de positionnement devant la table linéaire fixe pour l'usinage de finition ou devant la tourelle universelle pour les autres opérations d'usinage.

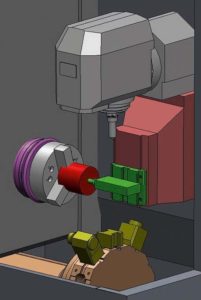

Il est possible d'aller plus loin encore, avec l’ajout optionnel dans la partie supérieure (figure 3) d’un axe Y équipé d’une tête de fraisage pivotante (axe B), de puissance supérieure à 10 kW, de vitesse maximale 12 000 tours par minute, avec un magasin d'outils HSK40 jusqu'à 72 postes.

On peut ainsi produire ainsi de manière flexible, avec un nombre suffisant d’outils, un temps de configuration et de réglage minimal, tout en utilisant toujours la table linéaire porte-outils. Celle-ci est alors légèrement raccourcie pour l'usinage de tolérances critiques car on ne déplacera que les deux axes de la poupée. En fait, l'utilisateur dispose en même temps d'un centre de fraisage permettant l'usinage simultané sur 5 axes, en combinaison avec un tour universel et un tour de superfinition.

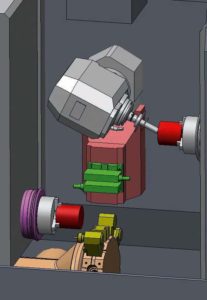

Enfin, il existe également la possibilité d’une contre-broche identique à la broche principale (figure 4), capable d’usinages en simultané sur ces deux broches en permettant un transfert de l’une vers l’autre pour des opérations de reprise.

Plusieurs variantes de broche sont proposées avec différentes gammes de vitesse jusqu'à un maximum de 10 000 tours par minute et un passage de barre maximal de 52 mm. Toutes les broches, de type moto-broche à moteur intégré de technologie synchrone, sont réfrigérées.

Comme toutes les pièces maitresses des machines de haute précision, les broches des tours Spinner relèvent d'un développement interne et sont fabriquées dans la société mère près de Munich. L’ensemble de l’espace de travail est recouvert d’une cartérisation efficace conçue pour des pressions d’arrosage élevées nécessaires aux outils modernes, intégrant le contrôle de la température du liquide de refroidissement.

Avec un banc incliné à 90°, la chute des copeaux est optimale en garantissant une très bonne accessibilité lors des réglages. Les dernières versions de la CN Siemens 840D SolutionLine sont proposées avec le "Spinner Touch Panel 4.0" basé sur un grand écran tactile de 24’’ prédisposé pour les applications de l’Industrie du Futur 4.0. Les pupitres de commande ergonomiques sont réglables individuellement en hauteur et en inclinaison pour le confort de l'opérateur, comme actuellement pour presque toutes les machines de la gamme Spinner.

Enfin, des modules d'automatisation et de robotisation sont proposés pour le chargement et le déchargement automatiques des pièces en grandes séries.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn