Les atouts et les limites de la micro-découpe au jet d’eau

La découpe au jet d’eau présente l’avantage de travailler à froid et convient particulièrement aux matériaux délicats comme l’inox, le titane, la céramique ou les plastiques. Waterjet AG a développé un procédé de micro-découpe au jet d’eau dix fois plus précis que les techniques conventionnelles.

Le dirigeant de Waterjet AG, Walter Maurer, se souvient : « Nous avons commencé à développer une toute nouvelle génération d’équipements de haute précision pour la découpe au jet d’eau en 2001. Le facteur déclenchant pour nous a été le début de la crise à laquelle nous avons dû faire face à l’époque ». Jusque-là, l’activité de cette PME se limitait à des prestations de découpe au jet d’eau pour le compte de donneurs d’ordre issus de multiples secteurs : les usines et les ateliers artisanaux, les instituts de recherche, les ateliers artistiques et les architectes. Lorsqu’en 2001 cette crise, qui devait durer plusieurs années, fait chuter les recettes dans des proportions pouvant aller jusqu’à 30 %, il devient impératif de définir une nouvelle stratégie d’avenir. Au lieu de faire le dos rond, de réduire les coûts, voire d’envisager de réduire la taille de l’entreprise, Waterjet décide de prendre le taureau par les cornes et d’investir toutes ses réserves dans un projet de développement. Son objectif : créer une nouvelle gamme de machines de découpe au jet d’eau qui assure un niveau de précision 10 fois plus élevé que la technologie disponible alors sur le marché. Walter Maurer avait trop longtemps déploré le fait de ne pas pouvoir répondre aux demandes les plus intéressantes sur le plan pécuniaire car les équipements disponibles sur le marché ne lui permettaient pas d’atteindre les précisions demandées. Les nouvelles machines devaient être employées au service de marchés lucratifs, notamment le médical.

Produire plus petit, plus léger et plus précis

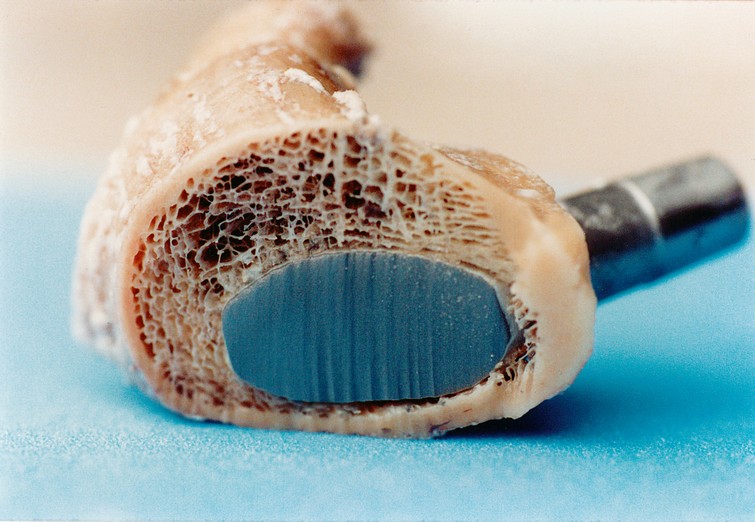

Implants en tôle de titane découpés au jet d’eau pour la réparation de lésions osseuses sévères, notamment au niveau des sourcils (source : Waterjet).

« L’industrie médicale est constamment à la recherche de solutions plus petites, plus légères et nécessitant moins de matières et de ressources », explique W. Maurer. Ces contraintes augmentent naturellement le niveau d’exigence en matière de précision d’usinage, et ce quel que soit le procédé employé. Cela s’applique en particulier à la découpe au jet d’eau vers laquelle on se tourne de préférence quand on a affaire à des matériaux délicats comme l’inox, le titane, la céramique, le plastique ou les composites. Les équipements disponibles aujourd’hui auprès des concurrents de Waterjet travaillent généralement avec des buses de 0,8 mm de diamètre. Ils ont été développés avant tout dans l’optique d’atteindre la meilleure puissance de coupe possible. De ce fait, les tolérances dimensionnelles obtenues avec ces machines ne dépassent guère les ± 0,1 mm. Waterjet a commencé avec une mécanique x-y pilotée par CNC dont le système de mesure de course affichait une résolution de ± 6 µm et a expérimenté ensuite des diamètres de buses plus petits de 0,5 à 0,17 mm.

Un procédé plus complexe qu’il n’y paraît

Nous avons rapidement découvert qu’il ne suffisait pas de diminuer les dimensions du jet d’eau tout en augmentant les précisions de course de la machine, confie W. Maurer. La découpe au jet d’eau est un procédé complexe dans lequel la dynamique des fluides, la mécanique, la minéralogie et le dispositif pneumatique ou mécanique d’alimentation en abrasif interagissent. Ce qui est déterminant ici, c’est le comportement à l’écoulement du jet d’eau une fois qu’il a passé la buse de sortie, lorsqu’il absorbe les particules d’abrasif dans la chambre de mélange puis dans le tube de focalisation et qu’il les accélère en direction de la pièce à usiner. La taille et la forme des particules minérales jouent un rôle important ici. Elles seront d’autant plus efficaces à la découpe qu’elles seront anguleuses et tranchantes. Leur répartition au sein du jet d’eau est un autre critère à prendre en compte : la puissance de coupe sera d’autant plus élevée que les particules seront accélérées au milieu du jet d’eau. Si au contraire elles sont entraînées en périphérie du jet, elles reproduiront mieux le diamètre du tube de focalisation sur la pièce. Cela diminuera légèrement la puissance de coupe, mais augmentera en revanche la perpendicularité des surfaces de coupe, tout en réduisant leur rugosité.

État de l’art actuel

Selon le matériau et la largeur de coupe, il est possible de descendre avec cette machine jusqu’à une rugosité de surface de coupe de Ra 0,5 µm (source : Klaus Vollrath).

Aujourd'hui Waterjet AG en est à la quatrième génération de machines développées en interne. Cette dernière repose sur un châssis dont les axes atteignent une précision de positionnement de ± 0,5 µm. La tête de découpe peut atteindre, selon les conditions d’utilisation, une précision radiale du diamètre du jet de ± 1,5 µm maximum pour un diamètre de 0,2 mm, de sorte que la précision nominale finale peut aller jusqu’à ± 2 µm. Selon le matériau et la largeur de coupe, il est possible de descendre jusqu’à des rugosités de surfaces de coupe de Ra 0,5 µm. Le pilotage, qui inclut des fonctionnalités développées en interne comme la rectification des déviations de circularité du jet et la possibilité de contrôler le débit de la matière projetée, joue un rôle essentiel.

« Nos machines assurent sans problème les opérations de micro-découpe au jet d’eau dans des précisions allant jusqu’à 10 µm pour des largeurs de fente qui peuvent descendre jusqu’à 0,2 mm », affirme W. Maurer. Selon lui, l’introduction d’un nouveau procédé comme celui-là exige toutefois du personnel expérimenté, soigneux et consciencieux, en raison des nombreux paramètres et contraintes. C’est pourquoi Waterjet met un service d’assistance poussé à la disposition de ses clients.

Et W. Maurer de conclure : « Les clients nous demandent souvent si nous pouvons aller encore plus loin avec cette technique dans la miniaturisation des pièces. Nous effectuons bien sûr des recherches dans ce sens. Néanmoins, cela nécessite de la matière abrasive beaucoup plus fine, ce qui réduit considérablement le taux d’enlèvement de matière. Il en résulte une restriction du champ d’application de ce procédé pour la miniaturisation. »

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn