Laser femtoseconde : une technologie révolutionnaire pour l’industrie des DM

Jadis exotique et réservée à des applications de recherche fondamentale, la technologie laser femtoseconde a aujourd’hui gagné en maturité et en fiabilité. Elle est porteuse d'innovation et dispose de nombreux atouts déterminants pour la fabrication de dispositifs médicaux.

Par John Lopez, président du Club Laser et Procédés

Un laser femtoseconde est désigné ainsi du fait de la brièveté des impulsions qu’il délivre, typiquement 100 fs à 500 fs (1 femtoseconde = 10-15 seconde). Il existe plusieurs technologies laser femtoseconde, en fonction du milieu amplificateur et de l’architecture de la cavité laser. Malgré des puissances moyennes relatives modestes (<100 W), la brièveté des impulsions permet de concentrer l’énergie laser sur une fenêtre temporelle extrêmement courte, pour atteindre des intensités de l’ordre de 1012 à 1014 W par cm2, une fois cette énergie focalisée sur la cible. Dans le cas des matériaux opaques, l’absorption de l’énergie est linéaire en surface du matériau. Au contraire, dans le cas des matériaux diélectriques ou transparents, cette absorption est non-linéaire, dite multi-photonique, soit en surface, soit de manière sélective en volume lorsque le point focal est placé sous la surface. Cette capacité à modifier la matière en volume sans altérer la surface est unique.

Un laser femtoseconde est désigné ainsi du fait de la brièveté des impulsions qu’il délivre, typiquement 100 fs à 500 fs (1 femtoseconde = 10-15 seconde). Il existe plusieurs technologies laser femtoseconde, en fonction du milieu amplificateur et de l’architecture de la cavité laser. Malgré des puissances moyennes relatives modestes (<100 W), la brièveté des impulsions permet de concentrer l’énergie laser sur une fenêtre temporelle extrêmement courte, pour atteindre des intensités de l’ordre de 1012 à 1014 W par cm2, une fois cette énergie focalisée sur la cible. Dans le cas des matériaux opaques, l’absorption de l’énergie est linéaire en surface du matériau. Au contraire, dans le cas des matériaux diélectriques ou transparents, cette absorption est non-linéaire, dite multi-photonique, soit en surface, soit de manière sélective en volume lorsque le point focal est placé sous la surface. Cette capacité à modifier la matière en volume sans altérer la surface est unique.

Des effets collatéraux négligeables

L’énergie laser absorbée est localement convertie en chaleur, mais si le volume de matière en interaction est immédiatement décomposé sous forme de vapeur et de fines particules, les effets collatéraux restent négligeables. En effet, la brièveté de l’impulsion étant inférieure au temps caractéristique de diffusion de la chaleur, celle-ci reste piégée dans le volume irradié et ne diffuse (presque) pas dans la matière environnante.

L’ablation laser est un phénomène à seuil ; un seuil énergétique au-delà duquel la matière est décomposée. Compte-tenu des faibles énergies mises en jeu, typiquement 1 à 10 µJ par impulsion, le volume de matière affectée à chaque impulsion est faible (quelques µm3) mais il est possible de compenser cela par un taux de répétition de plusieurs millions d’impulsions par seconde. Pour des intensités plus faibles, il n’y a pas d’ablation mais on peut par contre modifier les propriétés physico-chimiques de la matière comme nous le verrons plus loin.

Initialement réservée à des travaux de recherche fondamentale, la technologie laser femtoseconde a considérablement gagné en maturité et en fiabilité. Plusieurs applications industrielles ont ainsi vu le jour ces dernières années sur des marchés de masse liés aux écrans plats, comme la réparation de pixels ou la découpe des électrodes sur les transistors TFT.

Des applications en ophtalmologie…

Cet article a été écrit avec la contribution d'Alphanov, Amplitude Systèmes, Celia CNRS, Coherent/Rofin France et Lasea, tous membres du Club Laser et Procédés (CLP), association pour le développement et la promotion des applications des lasers dans l'industrie.

Le CLP organise notamment les Journées Nationales des Procédés Laser pour l’Industrie (JNPLI) dont la dernière édition s'est tenue les 13 et 14 septembre 2017 à Strasbourg, dans le cadre du salon Espace Laser.

Parallèlement, plusieurs applications ont émergé dans le domaine du médical, la première étant la découpe du capot cornéen pour l’opération chirurgicale dite FemtoLASIK. Le mode d’action est ici légèrement différent puisque la séparation des tissus biologiques se fait davantage par photo-disruption que par ablation. La juxtaposition des impulsions laser suivant des trajectoires complexes, qu’elles soient 2D ou 3D, permet d’inciser le tissu avec une grande précision et de manière automatisée.

Le laser femtoseconde est aujourd’hui largement utilisé en ophtalmologie, notamment en chirurgie réfractive, pour le traitement du glaucome assisté par laser, ou encore de certaines pathologies de la cornée (myopie, hypermétropie, greffe de cornée) ou du cristallin (cataracte, presbytie). Il permet aussi d’inciser les divers tissus de l’œil avant la dépose d’un implant intra-oculaire, au niveau intrastromal (cornée), de la chambre anérieure, de la chambre postérieure ou du cristallin.

… mais aussi dans l'industrie du DM

D’autres applications ont vu le jour dans le médical, mais cette fois pour la découpe, l’usinage, le marquage ou la fonctionnalisation de pièces à forte valeur ajoutée (implants, outils de chirurgie, composants pour les dispositifs médicaux).

Cette implantation de la technologie laser dans les processus de fabrication industriels est accélérée par la tendance à la conception de DM de plus en plus complexes et miniaturisés. En effet, la finesse du spot laser (2 à 20 microns) et l’élimination presque complète des dommages collatéraux causés par la chaleur lors de l’usinage permet de travailler avec une grande précision des pièces fragiles et des matériaux sensibles à la chaleur.

Le risque de corrosion ultérieure est aussi considérablement réduit. Par ailleurs, la matière ablatée par le laser étant froide, elle n’adhère pas à la surface lorsqu’elle s’y redépose et peut donc être éliminée facilement. Ce n’est pas le cas avec des impulsions laser plus longues. L’absence de formation de bavure constitue également un atout majeur. La rugosité du chant de coupe ou du fond de gravure peut descendre à 0,2 microns dans les conditions optimales.

Toutes ces caractéristiques vont dans le sens d’une meilleure reproductibilité du procédé. Et la qualité d’usinage obtenue avec un laser femtoseconde permet de s’affranchir de nombreuses étapes de pré- ou post-traitement (pose et dépose d’un masque, passivation, microsablage, polissage, électro-polissage, nettoyage en voie humide, traitement thermique pour relaxer les contraintes…). Ce qui diminue le temps et le coût de fabrication d’une pièce.

Parmi les applications industrielles existantes, on peut citer :

- la découpe de micro-implants tubulaires en alliage à mémoire de forme type Nitinol tels les endoprothèses (stents, photo ci-contre) pour la chirurgie neurovasculaire ou les hypotubes pour la chirurgie cardiaque,

- la gravure de composants métalliques pour implants cochléaires

- le marquage de traçabilité d’outils chirurgicaux sur lesquels les bavures et le risque de corrosion ultérieure sont à proscrire.

Fonctionnaliser les surfaces

La technologie laser femtoseconde permet également de fonctionnaliser la surface de certains matériaux. En effet, sous des conditions d’irradiation laser particulières, la matière s’auto-organise pour arriver à une morphologie et une chimie de surface spécifiques combinant des variations à l’échelle à la fois micrométrique et nanométrique. Les surfaces ainsi obtenues peuvent être hydrophobes ou hydrophiles, optiquement diffusantes ou anti-réfléchissantes, propices aux frottements ou non. Ce champ d’utilisation est actuellement en plein essor et de nombreuses applications devraient voir le jour dans les années à venir.

Usiner et modifier la matière transparente dans son épaisseur

La capacité à usiner ou à modifier la matière dans l’épaisseur d’un matériau transparent présente un intérêt pour diverses opérations :

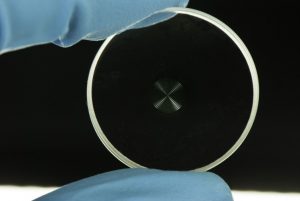

- l’inscription de masque de phase dans des implants intraoculaires afin d’en personnaliser la puissance optique,

- le découpage d’implants intraoculaires,

- le marquage anti-contrefaçon de seringues ou flacons en verre contenant des produits médicaux actifs.

Concernant cette dernière application, les temps de marquage et de relecture par pièce sont aujourd’hui inférieurs à 100 ms sur ligne de production. Le code 2D inscrit en volume, par exemple un DataMatrix 12x12, peut avoir une dimension caractéristique allant de 0,1 à 2 mm. Le contraste est obtenu en produisant une variation locale de l’indice de réfraction selon un motif diffractant qui est révélé sous un éclairage spécifique. L’absence de fissuration et la finesse du volume ainsi modifié permet d’inscrire un tel code dans une épaisseur de verre très fine (<0,3 mm). La qualité et la fiabilité du marquage répondent aux normes les plus strictes dans le domaine (grade A). En outre, le rayonnement laser infrarouge permet d’éviter toute action de photolyse du liquide contenu dans la seringue ou le flacon.

Découper et souder le verre

Nous pouvons également citer deux applications émergentes dans le domaine de la micro- et l’opto- électronique qui sont parfaitement transposables au domaine médical : la découpe et le soudage de matériaux diélectriques transparents amorphes (verres) ou cristallins (saphir, quartz).

En ce qui concerne la découpe de verre, plusieurs techniques à base de lasers femtoseconde sont possibles :

- par ablation depuis la face avant ou depuis la face arrière,

- par gravure de surface suivie d’un clivage,

- ou par modification intra-volume suivie d’un clivage.

La technique par ablation constitue la solution la plus flexible pour des trajectoires complexes ou présentant de faibles rayons de courbure (<2,5 mm), mais elle est lente et génère une grande quantité de poussières. La technique par gravure de surface puis clivage (scribe & break) ne permet pas de maîtriser parfaitement la trajectoire et la rectitude de la coupe. Elle n’est, en outre, pas adaptée à tous les verres.

La technique la plus prometteuse consiste à produire une modification fine et allongée dans l’épaisseur du verre de manière à fragiliser localement le matériau et à provoquer ainsi la séparation. Cette séparation est spontanée sur les verres trempés tandis qu’elle requiert une légère assistance mécanique après traitement laser pour les autres types de verres et le saphir. La rugosité du chant de coupe est de l’ordre d’un demi-micron, voire inférieure. Cette technique permet une découpe propre et rapide (≥1 m/s en ligne droite, ≥0,2 m/s dans les courbes) sur une épaisseur de verre de 0,1 à 2 mm, sans écaillage. En plus, elle n’introduit pas de déviation du plan de coupe.

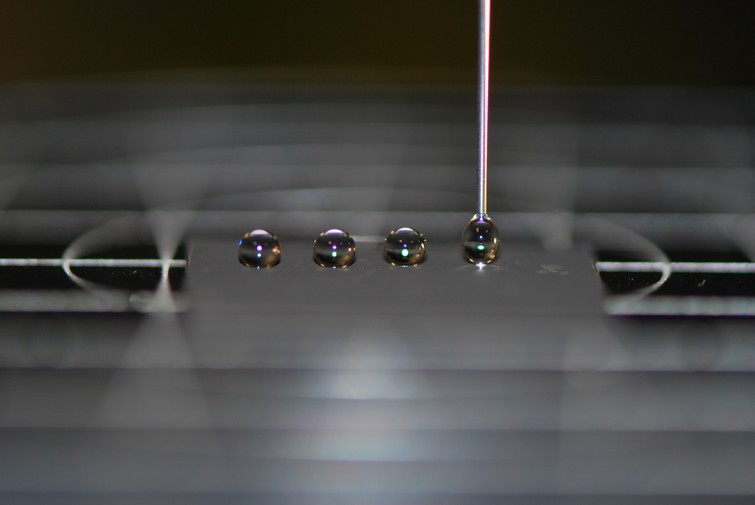

Quant au procédé de soudage de verre par transparence, il est basé sur un mécanisme d’absorption non-linéaire suivie d’une fusion localisée en amont et autour du point focal. Cette technique de soudage consiste à placer le point de fusion à l’interface des deux matériaux (identiques ou différents) à assembler. Les matériaux sont joints lors du refroidissement par le mélange de matière en fusion à l’interface provenant des deux substrats. La vitesse de soudage est de l’ordre de 100 mm/s et la largeur du cordon de soudure est inférieure à 50 microns. La qualité de surface initiale constitue un point critique.

Ce procédé de soudage est transposable pour la soudure hétérogène entre un matériau transparent et un matériau opaque. Dans ce cas, lorsque l’impulsion laser frappe l’interface, l’absorption de l’énergie est non-linéaire à l’intérieur de la matière transparente, et plutôt linéaire dans la matière opaque. Le périmètre des applications adressées par le soudage laser par transparence est principalement dicté par l’absence d’adhésif, l’échauffement en volume et parfaitement localisé, ainsi que le caractère sans contact du traitement. La tenue mécanique est améliorée par rapport au collage moléculaire mais il faut garder en tête que le cordon de soudure constitue une zone de rigidité, qui peut concentrer les contraintes mécaniques dans certaines configurations et constituer ainsi une zone de fragilité.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn