La simulation numérique au service de la fabrication des dispositifs médicaux orthopédiques

Parmi ses logiciels de simulation des procédés de mise en forme, Transvalor propose un outil dédié au forgeage, qui permet à Marle de tester virtuellement la fabrication de ses implants orthopédiques en amont de la production. Résultats : un gain de temps et une qualité accrue.

Soumis à des exigences très strictes sur le plan de la qualité et de la réglementation, les fabricants d'implants orthopédiques sont en recherche constante de nouvelles technologies susceptibles d'améliorer leurs procédés de fabrication tout en garantissant des pièces conformes au cahier des charges de leurs clients. Dans ce contexte, Transvalor propose des logiciels de simulation des procédés de forgeage et de fonderie utilisés dans la fabrication d’implants, qu'il s'agisse de prothèses de hanche, de genou, d’épaule ou de rachis.

Basés à Nogent (52), les Ets Maurice Marle proposent un service de production industrielle complet incluant une large gamme de technologies de fabrication afin de produire des implants orthopédiques complexes. La société, qui figure parmi les clients historiques de Transvalor, utilise le logiciel FORGE au sein de son département d’ingénierie.

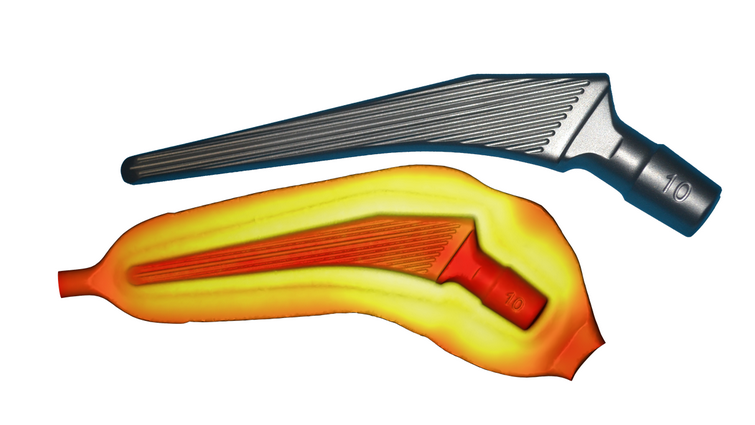

Grâce à la simulation numérique, les gammes de fabrication sont testées "virtuellement" avant la mise en production, avec la possibilité de visualiser la déformation du métal forgé à chaque étape (préformage, cambrage, ébauche et finition). « Le logiciel nous aide au développement de produits à géométrie complexe. Nous améliorons l’estampage des implants en recherchant l’apparition de défauts comme des sous-remplissages ou des replis, » explique Samuel Frenette, responsable industrialisation chez Marle. « La simulation s’intègre parfaitement dans le cycle de développement de nos produits. Ceci représente in fine un gain précieux pour prévenir toute modification de gamme qui interviendrait une fois la pièce mise en production ». La simulation permet également de réduire les coûts et les temps de conception, en particulier quand il s’agit de créer de nouveaux dispositifs.

Des gains de temps et de qualité pour les implants forgés ou moulés

Les implants orthopédiques étant produits à partir de métaux nobles, le coût matière impacte significativement le coût de revient total de production. En forgeage, la simulation optimise automatiquement les dimensions des lopins de départ pour limiter le volume des bavures. Cela se traduit par des économies d’échelle substantielles pour les pièces produites en moyenne ou grande série.

La simulation assure également une meilleure maîtrise des propriétés finales des pièces manufacturées. Pour les implants forgés, le logiciel FORGE indique au concepteur les valeurs de dureté et le taux de corroyage, avec la possibilité de visualiser le fibrage. Les aspects métallurgiques sont pris eux aussi en considération car le logiciel tient compte des phénomènes de croissance de grains et de transformation de phases. Cela peut s'avérer déterminant pour les alliages de titane biphasés.

« La simulation s’adresse aussi aux implants moulés tels que les implants d’épaule ou de genou, généralement réalisés en fonderie de précision à la cire perdue » indique Stéphane Andrietti, responsable marketing de Transvalor. « Ce procédé permet d'obtenir des pièces à formes complexes avec une faible rugosité.» Un autre logiciel proposé par Transvalor, THERCAST, a été conçu pour reproduire ce procédé avec prise en compte des phénomènes de solidification et de retrait aidant à localiser les éventuels défauts (retassures, malvenues…) et à détecter en amont les zones à forte porosité.

La simulation numérique a prouvé qu'elle constituait un atout indéniable pour développer des DM orthopédiques à forte valeur ajoutée, avec une mise sur le marché accélérée et une plus grande compétitivité. Transvalor poursuit dans cette voie avec la volonté d'accentuer le lien entre les simulations "Process" et les simulations "Produit" car les propriétés générées durant le process de fabrication impactent la performance des pièces dans leur tenue en fatigue. L'entreprise travaille aussi à développer une plus large proposition de valeur pour le secteur bio-médical avec notamment des simulations dédiées au comportement en service de stents-valves ou d’endoprothèses aortiques.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn