Des micro-outils performants pour la fabrication de prothèses dentaires

Spécialisé dans la réalisation de très petits composants de raccord entre les prothèses et les implants dentaires, l’Allemand NT-Trading a choisi de collaborer avec son compatriote Hobe micro tools dont les outils satisfont à ses exigences de qualité. Hobe a notamment mis au point plusieurs innovations qui lui permettent de gagner en productivité.

Avec l’allongement de la durée de vie, les dentistes sont de plus en plus souvent amenés à poser des implants dentaires. Il s’agit en fait de "racines artificielles" qui seront intégrées dans la mâchoire pour servir de support à une dent de substitution.

Modèle de mâchoire transparent avec implants, abutments, et dents artificielles fraisées en métal (au-dessus) et en oxyde de zirconium (en-dessous).

La société allemande NT-Trading fabrique un large éventail de composants qui viendront compléter l’implant afin de reconstituer la dent, qu’il s’agisse d’abutments (piliers à visser sur l’implant) ou de composants fraisés en céramique comme les couronnes ou les bridges. A cela s’ajoutent de nombreux accessoires et pièces intermédiaires, tels que des manchons pour les gabarits de perçage ou des scanbodies (entretoises) qui aident à localiser précisément la position spatiale de l’implant sur les clichés de radio. Toutes les opérations de fabrication sont numérisées et s’appuient sur des procédures de CFAO. L’entreprise a ainsi pu établir des bibliothèques numériques d’implants pour tous types d’applications qui peuvent être intégrées dans quasiment tous les logiciels de CFAO existants et dont l’accès est gratuit. Le but de NT-Trading est de permettre aux dentistes et aux laboratoires de fabriquer des prothèses dentaires suffisamment précises pour convenir au patient dès le premier essai de mise en place.

Une activité focalisée avant tout sur les pièces de série de haute précision

Si NT-Trading réalise des composants personnalisés comme des couronnes ou des bridges en dioxyde de zirconium ou en PEEK, cela ne constitue pas pour autant l’essentiel de son activité. L’entreprise fabrique surtout des pièces de série, qu’il s’agisse de produits finis comme des scanbodies ou semi-finis comme des préformes ou des piliers d’implants sur lesquels la dent artificielle viendra se coller. Les métaux employés ici sont essentiellement des alliages de titane ou de chrome-cobalt biocompatibles, autant de matériaux difficiles à travailler. Ces composants standard devant être compatibles avec le plus grand nombre possible d’implants proposés sur le marché par les grands fabricants, NT-Trading en commercialise près de 900 modèles.

La taille des lots est généralement restreinte et varie de quelques centaines à plusieurs milliers de pièces, ce qui nécessite une grande flexibilité de fabrication. Pour cela, l’entreprise s’est équipée de dix tours automatiques à poupée mobile du constructeur Star dont deux petits pour la fabrication des piliers. L’usinage intérieur de ces composants à la fois très fins et très longs est une opération particulièrement délicate. En effet, ils nécessitent la réalisation de contre-dépouilles et de filetages minuscules dont le diamètre peut descendre jusqu’à M 1,4 ; ce qui sous-entend de disposer d’outils très performants. Le fabricant fait appel ici à la société Hobe micro tools qui est spécialisée dans l’outil et le porte-outil.

Des micro-outils pour l’usinage intérieur

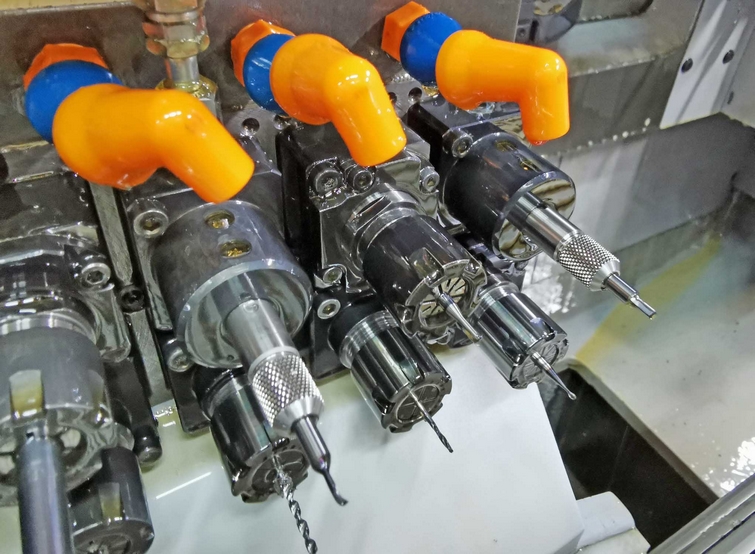

La réalisation de ces contours intérieurs est effectuée par trois types d’outils différents de Hobe : des outils fixes de décolletage ou de perçage pour évider et structurer, des tourbillonneurs pour le filetage et des outils de polygonage pour les contours des vis à six pans creux ou des vis Torx, qui ne peuvent pas être réalisés par fraisage, tout du moins pas de manière rentable. Les outils de polygonage sont fournis en version polie, prêts à l’emploi.

Dans la rangée du haut, trois outils Hobe à l’intérieur d’un tour automatique à poupée mobile : à droite un outil de polygonage Broachin dans un porte-outil à changement d’outil rapide Borin pour la réalisation d’un profil à six pans ; au milieu un tourbillonneur motorisé Tourin et à gauche un outil de tournage de contre-dépouilles.

Un porte-outil astucieux qui réduit les délais de changement d’outil

NT-Trading apprécie particulièrement le porte-outil Borin de Hobe grâce auquel le changement d’outils fixes de tournage et de polygonage est simple et rapide. Ce porte-outil est doté de faces prismatiques pour pouvoir être positionné et orienté de manière précise sur le tour. Quant à la tige de l’outil de tournage, elle a été rectifiée en plongée oblique à l’arrière. Ainsi, sa position est définie automatiquement avec une précision extrême, tant du point de vue de la profondeur que de l’angle d’enfoncement, à l’aide d’une goupille de butée intégrée dans le porte-outil. La fixation s’effectue très simplement par le serrage sans outil d’un écrou d’accouplement moleté. Avec ce système d’outil/porte-outil, un changement d’outil complet sur le tour prend généralement moins d’une heure, un avantage précieux compte tenu de la petite taille des lots.

A noter que les porte-outils et les outils sont fabriqués dans un niveau de tolérance de quelques µm, ce qui autorise une répétabilité de ± 5 µm lors du changement d’outil, alors que les tolérances exigées pour les implants se situent environ à ± 25 µm.

Tourbillonnage rapide

La qualité n’est pas le seul credo de Hobe. L’entreprise met également l’accent sur l’innovation et les solutions personnalisées. Ainsi, elle a développé le nouveau modèle de tourbillonneur WHN à profil partiel, qui est doté d’une seule rangée de dents au lieu de deux. Il est disponible dans des gammes de dimensions M1 à M5. Le nombre plus élevé de dents (de 3 à 6 selon le diamètre) réduit considérablement la durée du process et augmente la productivité de 25 à 30 %. Pour obtenir une tige plus effilée, l’entreprise a opté pour un profil conique - et non en arc de cercle -, ce qui améliore nettement la stabilité. Enfin, ce nouveau tourbillonneur est plus résistant et permet de produire jusqu’à 25 % de pièces en plus.

Hobe a par ailleurs travaillé avec NT-Trading à l’optimisation du revêtement d’outils d’usinage du chrome-cobalt. Cette collaboration s’est située aussi au niveau de la CFAO puisque Hobe a conçu les outils à partir des données STEP-NC transmises par son client et a ensuite livré les outils avec ses données STEP à lui.

[Source des illustrations : Klaus Vollrath]

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn