Rétro-conception de matrices de forge

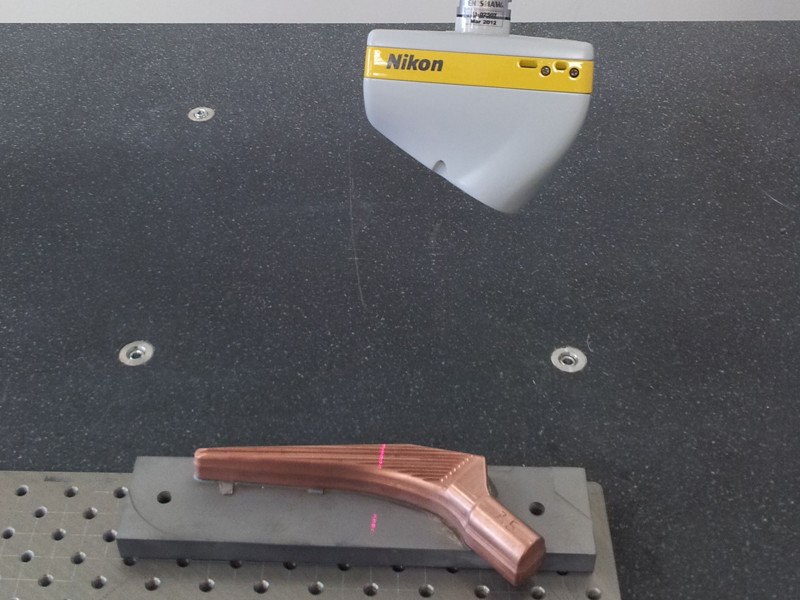

Spécialisée dans la fabrication rapide en fusion par faisceau d’électrons, la société 3A propose également son savoir-faire en rétro-conception. Pour cela, elle dispose d'une machine à mesurer tridimensionnelle Nikon Metrology et d'un scanner laser qui génère une précision de surface inférieure à 8 µm. Elle est en mesure par exemple de scanner les matrices de forgeage ou les électrodes ayant servi à la réalisation d'implants et d'en générer les fichiers CAO.

La numérisation d’une pièce peut durer de 30 à 150 min pour un moule en résine hautement complexe. La finesse et la précision des surfaces générées par le scanner permettent de garantir la tolérance de 0,1 mm requise pour la fabrication des matrices de forge. Le délai d’exécution du processus complet de rétro-conception est de 1 à 3 jours. Les nuages de points (Illustration 1) issus du scanning 3D de l’ensemble des formes de la pièce sont d’abord filtrés et transformés en surfaces de type NURBS qui sont ensuite regroupées pour créer le modèle CAO (Illustration 2). Les modèles ainsi générés permettent une fabrication des matrices de forge en UGV. Ceci contribue à réduire le cycle de production ainsi que les coûts de l’ordre de 35% par rapport au procédé d’électroérosion classique nécessitant des électrodes onéreuses. L’avantage financier qui en résulte est significatif, car les coûts associés à la production des outillages de forge se répercutent sur le prix final des produits forgés.

La numérisation peut aussi être utilisée pour la réparation d'outillages existants. L'outillage endommagé est numérisé en vue d'être réparé par ajout de matière dans les zones détériorées.

Contact : Applications Additives Avancées SAS, F-52800 Nogent, www.rm4metal.co

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn