Des équipements modulaires pour la production de DM à usage unique

Afin de répondre à la demande de pipettes médicales induite par la crise de COVID-19, Pagès Group a développé une plateforme de production modulaire qui intègre le système de convoyage dynamique par chariots indépendants de Rockwell Automation.

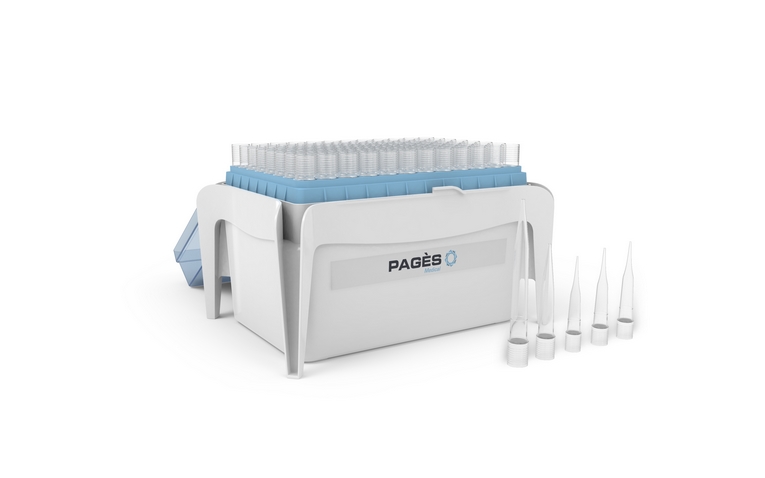

Entreprise française au rayonnement international, Pagès Group est spécialisée dans la conception de solutions d’automatisation dédiées aux emballages plastiques de produits agroalimentaires et industriels, mais aussi à la production de dispositifs médicaux à usage unique, comme des seringues, des boîtes de Petri et des pipettes.

Au cours des deux dernières années, les campagnes de dépistage massif du COVID-19 ont provoqué, dans un grand nombre de pays, une très forte demande de pipettes et cônes de pipette. Les producteurs basés en Europe ou en Asie ont vu leurs usines saturées. L’offre ne répondait plus à la demande. Au-delà de l’augmentation de prix générée, la France s’est trouvée dans l’incapacité de produire suffisamment et est devenue dépendante d’autres pays pour couvrir ses besoins.

Deux lignes de production en cours de réalisation

La question d'une augmentation importante de la production de ce type de dispositifs s’est naturellement posée. Pagès Group a décidé d'y répondre en développant une nouvelle solution dédiée. Les deux premières lignes modulaires sont en cours de réalisation au sein de son usine jurassienne. Elles seront opérationnelles à la fin de l’année.

Cette nouvelle solution de Pagès Group automatise complètement la fabrication de pipettes : de l'injection plastique à partir d’un moule 64 empreintes jusqu’à la palettisation des cartons de produits finis, en passant par la pose de filtres, le contrôle-qualité, la mise en rack et le formage de cartons. Son savoir-faire en haute cadence permet de réduire au maximum le temps de cycle.

Un convoyage dynamique avec chariots indépendants

Cette plateforme de production se distingue par sa modularité et sa flexibilité, qui permettent de répondre aux besoins initiaux de chaque client, tout en conservant la possibilité d’adapter la ligne ultérieurement en fonction des évolutions de marché. Cette souplesse est permise notamment grâce à un système de convoyage basé sur la technique des chariots indépendants.

Sur un système de convoyage traditionnel, les opérations sont séquencées, l'une après l’autre, et il est impossible d’en dévier. Le convoyage par chariots indépendants autorise au contraire une grande capacité d’adaptation de la ligne de production aux produits à fabriquer ou à assembler. On peut traiter des pièces par deux puis une par une, opérer des marches avant suivies de marches arrière, programmer des postes réguliers ou irréguliers…

Parmi les autres avantages de cette approche figurent :

- La compacité, avec une empreinte au sol réduite par rapport aux solutions traditionnelles. Cela permet des économies de mètres carrés, de plus en plus onéreux.

- La sécurité : de nombreuses parties du convoyeur sont accessibles à l’utilisateur en toute sécurité grâce à un système d’arrêt automatique et à l’absence de système d’engrenage (courroies de transmission, roulements, etc.).

- La réduction des coûts : l’absence de frictions entre le tapis du convoyeur et les chariots élimine quasiment l’usure. Il en résulte une réduction importante de la consommation d'énergie et une diminution significative du nombre d’interventions de maintenance.

Le choix du tout intégré

Pour le convoyage dynamique de sa nouvelle plateforme, Pagès Group s’est appuyé sur la solution MagneMotion de Rockwell Automation, et les compétences du fabricant américain en matière d’automatisme.

MagneMotion est une solution de convoyage qui ne se limite pas à emmener une pièce d’un point A à un point B. Elle se compose d’un système de transport modulaire à base de blocs fonctionnels, chacun constituant une section de glissière motorisée, avec des aiguillages pour faire diverger ou converger des chariots. L'assemblage de ces éléments permet de créer une variété presque infinie de modèles d'agencement.

Cette approche offre la possibilité de gérer simultanément des applications de stockage et de transfert, sans contact entre les produits, de charges petites ou moyennes. Elle permet ainsi d’optimiser la gestion de flux et de fournir une vue d’ensemble des chariots (positions et vitesse).

Avec Rockwell Automation, Pagès Group a fait le choix du tout intégré. MagneMotion se connecte en Ethernet IP, une fonction qui le rend compatible avec un très nombre d’équipements industriels. Machines et système de convoyage peuvent ainsi être pilotés par les mêmes automates dans une architecture intégrée.

Au-delà de la technique, cette collaboration a permis à Pagès Group de rester innovant. La relation qui unit les deux acteurs est née il y 40 ans. Cette longévité s’explique notamment par l’expertise de Rockwell qui permet à Pagès Group de gagner du temps et de disposer de technologies de pointe.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn