Quels contrôles qualité privilégier selon l’étape de production d’un implant ?

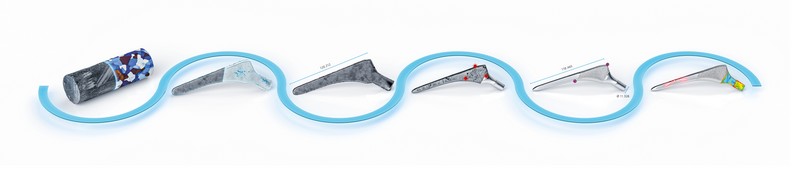

Garantir la qualité des implants orthopédiques nécessite des inspections tout au long de leur production. Zeiss distingue six étapes différentes, pour lesquelles certaines approches d'analyse et de métrologie sont à privilégier.

Destinés à rester longtemps dans le corps humain, les implants doivent tenir toutes leurs promesses en termes de mécanique et de biologie. Il en résulte des exigences de qualité exceptionnellement élevées. Cela est vrai qu'il s'agisse d'implants orthopédiques, traumatologiques, ou encore dentaires.

Les matériaux utilisés pour ces implants sont aujourd’hui très divers. Ils vont du plastique (polyéthylène, PEEK, UHMWP, etc.) à divers alliages métalliques (acier inoxydable, titane, chrome-cobalt, etc.) en passant par la céramique. Chaque processus de fabrication implique ses propres défis de contrôle qualité qui nécessitent des équipements et des processus spécialisés.

Le contrôle qualité dans la fabrication d’implants orthopédiques s'étend du choix de la matière première à l’inspection des pièces finies, en passant par différentes étapes.

La première est l'analyse de la structure des matériaux (métallographie). Les ingénieurs utilisent des microscopes optiques et/ou électroniques à balayage pour qualifier la composition de la matière première, analyser la structure des grains, de la composition chimique et des inclusions à l’échelle nano et micro.

Vient ensuite le contrôle qualité des matières premières. Au stade du façonnage primaire de la pièce, il faut veiller à ce que la forme initiale de cette dernière soit exempte de cavités, de fissures ou d’inclusions critiques afin d’éviter les pièces défectueuses. Zeiss préconise ici la tomographie à rayons X car elle permet d’inspecter la santé matière de manière non destructive. L'entreprise propose sa solution Metrotom. L’inspection géométrique, quant à elle, peut être réalisée à l’aide de scanners 3D afin d’obtenir un dimensionnement en plein champ et l’assemblage virtuel de composants et de formes.

La troisième étape concerne le contrôle de réception, qui vise à optimiser le temps d’usinage. Il précède le contrôle des processus et le dimensionnement géométrique dans la phase d’usinage. La technologie des machines de mesure tridimensionnelle (MMT) est la solution la plus pertinente pour mesurer le dimensionnement géométrique, avec des modèles comme la Zeiss DuraMax ou la Zeiss Contura.

Le contrôle des processus est essentiel pour éviter le traitement ultérieur de pièces de rebut. Il s'agit d'observer les différentes étapes du processus de fabrication. Cela passe par le contrôle de la propreté technique en identifiant les particules nuisibles grâce à la microscopie corrélative. Celle-ci combine les données provenant de microscopes optiques et électroniques en un seul flux de travail.

Vient ensuite l'étape du dimensionnement géométrique. La vérification finale des variations autorisées entre le composant produit et le modèle CAO nominal représente un défi particulier. La plupart des implants ont une surface polie : un contrôle qualité optique peut ainsi être exigé, à l’aide de MMT multi-capteurs comme la Zeiss O-Inspect.

Pour finir, l'analyse de la surface vise à contrôler l’implant, une fois fabriqué dans son intégralité, pour garantir la bonne épaisseur de couche et une qualité de surface irréprochable. Il existe des solutions de contrôle optique permettant de cartographier, d’imager et de mesurer l’épaisseur des couches et les caractéristiques de surface. C'est le cas par exemple des microscopes Zeiss LSM 900, Evo ou Axio Imager, adaptés à divers domaines d'applications.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn