La variation focale adaptée au contrôle qualité des implants

Basées sur la variation focale, les solutions de mesure optique de Bruker Alicona répondent aux besoins des fabricants de DM en matière de métrologie dimensionnelle. Pour l'illustrer, cet article décrit une application de mesure de forme complète sur des têtes de vis d'ostéosynthèse.

Dans le domaine très sensible de l’orthopédie et de la traumatologie, les dommages à la surface des dispositifs médicaux doivent être évités, surtout lors des opérations de contrôle qualité. Les systèmes de mesure optiques, sans contact par définition, représentent une solution de choix face aux procédés de mesure tactiles et aux risques potentiels de dommages qui leur sont associés. En outre, les technologies optiques permettent l’utilisation de moyens de mesure sans usure, automatisables même en production, et qui fournissent des résultats raccordés et répétables.

La mesure des têtes de vis d’ostéosynthèse constitue un bon exemple de mesure dimensionnelle de micro-géométries par voie optique dans le secteur médical. La vis est placée dans les tissus pour assurer une connexion stable entre les os ou les fragments d'os dans les cas de fractures complexes ou importantes. C'est un auxiliaire de fixation des plus courants qui peut être utilisé seul ou en association avec d'autres composants, comme des plaques.

Dans les applications chirurgicales, la justesse dimensionnelle de la tête de vis est cruciale pour assurer une connexion précise entre le tournevis et la tête de vis. Ceci est nécessaire, d'une part, pour s'assurer que la tête de la vis n'est pas endommagée pendant l'insertion et, d'autre part, pour éviter que le tournevis ne glisse et ne blesse le patient.

Des mesures haute résolution sur 360°

Le contrôle dimensionnel de ce genre de pièce peut être effectué à l'aide du système de mesure 3D InfiniteFocus G5 Plus de Bruker Alicona, basé sur la technologie de variation focale, et doté d'un axe rotatif asservi "Real3D". Pour rappel, la variation focale combine la faible profondeur de champ d’un système optique et son balayage vertical, afin de fournir une information de topographie en couleurs réelles à partir de la variation de netteté des images sur le capteur. Le système optique de précision comporte de nombreuses lentilles et peut être équipé d’une variété d’objectifs pour réaliser des mesures à différentes résolutions.

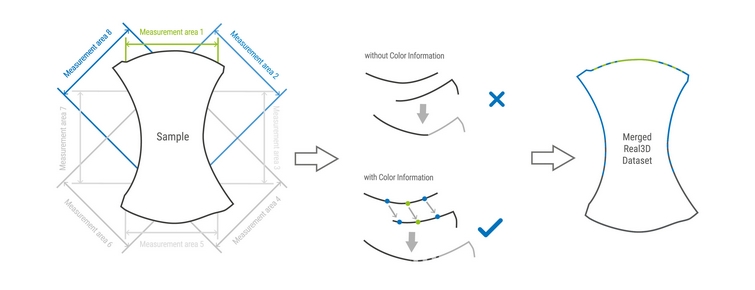

La technologie Real3D permet d’obtenir un jeu de données 3D complet et précisément fusionné à partir de mesures individuelles comportant des zones de recouvrement.

L'un des avantages décisifs pour cette application est la possibilité de mesurer l'ensemble de la pièce à haute résolution et à 360°. Cette couverture intégrale est rendue possible grâce à la technologie Real3D (illustrée ci-dessus) : les utilisateurs effectuent, sous différents angles prédéfinis, des mesures individuelles qui sont automatiquement fusionnées en un jeu de données 3D complet. Des axes d'inclinaison et de rotation étalonnés et de haute justesse permettent d'effectuer des mesures entièrement automatiques, répétables et raccordées sur l'ensemble de la pièce. Les caractéristiques surfaciques telles que le contour, la différence, la forme ou les écarts de forme sont alors visualisées et mesurées.

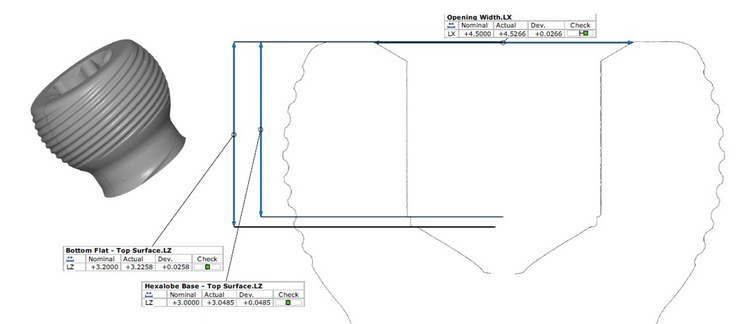

Dans le cas de cette vis à os, la génération du fichier 3D de l’ensemble de la tête de vis est suivie de l'extraction d'une section dans l’axe de la vis grâce au module d’analyse des grandeurs dimensionnelles tolérancées. Cela permet, comme on peut le voir ci-dessous, de mesurer les distances entre le haut de la tête de vis et le fond de la cavité ou le bas de l’hexalobe, mais aussi de vérifier le diamètre d’entrée de la cavité qui reçoit le tournevis.

La variation focale permet également de vérifier les paramètres comme les Rayons, Distances, Angles et Diamètres, sur des sections perpendiculaires à l’axe de la vis ou directement sur la forme 3D.

On notera que les solutions de mesure optique de Bruker Alicona par variation focale ne répondent pas seulement aux besoins de contrôle qualité dans les domaines classiques de la métrologie des grandeurs dimensionnelles tolérancées. Elles permettent aussi d'effectuer des mesures d'états de surface.

Mesures automatisées de coordonnées et d’états de surface

Ces systèmes de mesure conviennent à tous types de processus de fabrication, y compris la fabrication additive. Les utilisateurs ont la possibilité de mesurer avec un même capteur, la dimension, la position, la forme et la rugosité comportant des tolérances serrées, sur des géométries complexes, sans contact et avec une grande justesse. Et tous ces processus de mesure peuvent être automatisés en production.

[Source des illustrations : Bruker Alicona]

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn