Des capteurs 2D pour automatiser la manutention de dialyseurs

SMAD Fresenius Medical Care a mis en œuvre une manipulation intelligente de cartouches empilées de manière irrégulière. Un robot détecte leur position grâce à deux capteurs 2D de Keyence, pour les saisir et les déplacer sans intervention humaine.

Filiale du groupe Fresenius Medical Care, qui est lui-même une division de Fresenius, le fabricant SMAD Fresenius Medical Care est basé à l’Arbresle (Rhône). Son offre se concentre sur les services et produits couvrant tous les domaines liés à l’insuffisance rénale, avec deux grandes familles : les filtres de dialyse ou dialyseurs, et les poches de concentrés secs ou liquides.

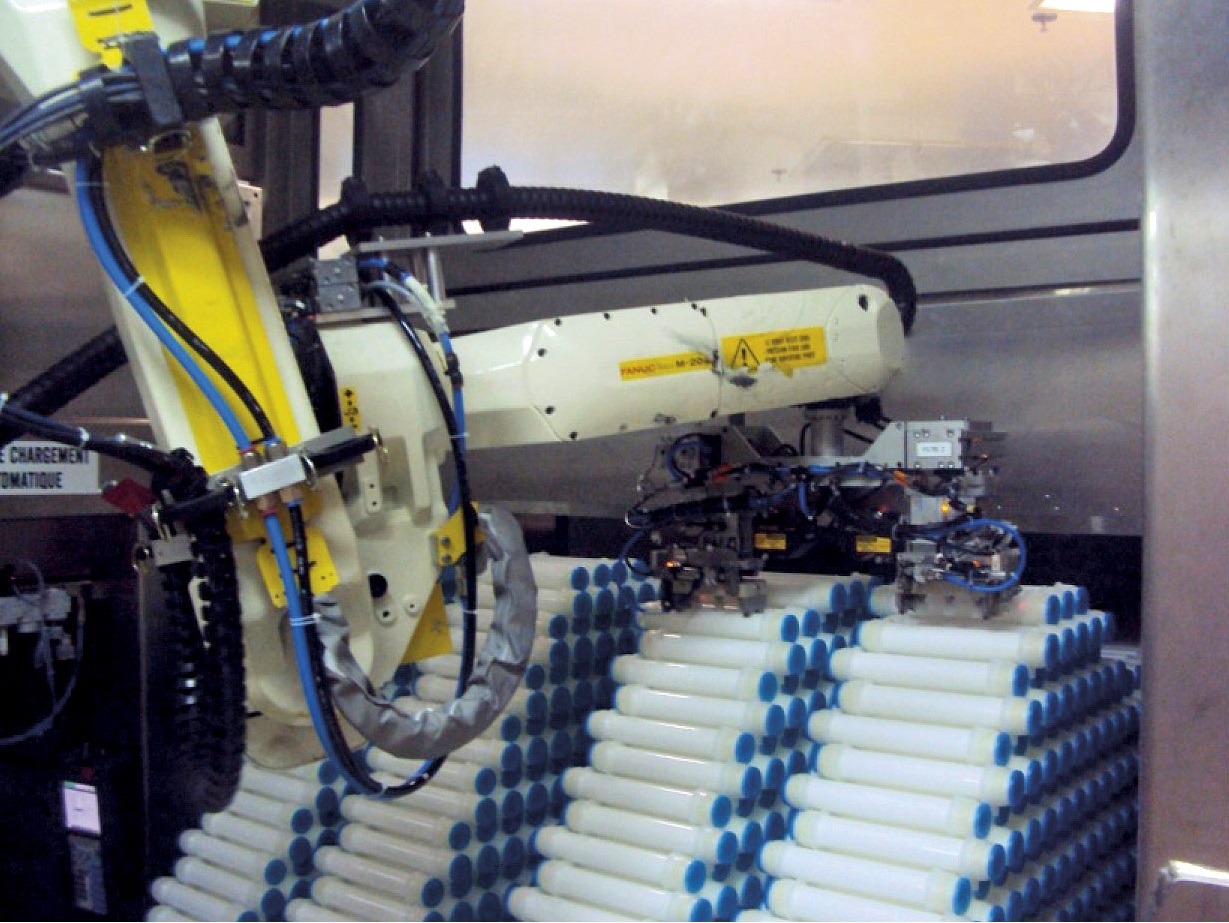

Sur une ligne de fabrication de dialyseurs (cartouches de forme cylindrique), la société a décidé d'automatiser le poste de manutention situé en aval d’un système de convoyage et en amont d’un poste de transformation. Cette automatisation était particulièrement nécessaire à cause de l'environnement contrôlé de l'atelier concerné, rendant l’intervention humaine problématique. La cadence est aussi très élevée pour un fonctionnement continu 24 heures sur 24 et 7 jours sur 7.

« Un robot semblait de toute évidence répondre à ce besoin d'automatisation, mais le problème principal venait du fait que les cartouches cylindriques forment des piles irrégulières et que la position des dialyseurs varie dans les trois dimensions", explique Mouloud Ifri du Service Industrialisation de SMAD Fresenius Medical Care. "Il nous fallait donc trouver un système pour reconnaître la position des dialyseurs ».

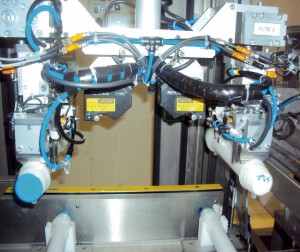

Le système d’amenage est constitué de deux convoyeurs comprenant chacun deux rangées de dialyseurs. Le robot est muni d’un outil de préhension lui permettant de traiter deux dialyseurs par cycle. Cet outil est lui-même équipé de deux capteurs laser de mesure 2D, un pour chaque produit. Pour des raisons de correction de prise, les deux dialyseurs sont saisis l’un après l’autre.

Le robot décharge donc simultanément les deux piles d’un même convoyeur. Il travaille alternativement sur les deux convoyeurs ; lorsqu’une rangée est déchargée le convoyeur avance jusqu’à ce que la pile atteigne à nouveau la position de déchargement.

En fonction du type de produit, le robot "balaye" systématiquement les positions théoriques. A l’aide des capteurs, il détecte ou non la présence des produits et corrige sa position pour la préhension ou change de rangée si aucun dialyseur n'est détecté. Les positions sont corrigées en X et Z à l’aide des capteurs. Pour pallier aux dispersions en Y, l’outil du robot est muni pour chacun des produits d’un vérin de mise en référence. Pour un même type de produits la pente et la hauteur maxi des piles sont toujours les mêmes. Elles peuvent, par contre, être irrégulières.

En fonction du type de produit, le robot "balaye" systématiquement les positions théoriques. A l’aide des capteurs, il détecte ou non la présence des produits et corrige sa position pour la préhension ou change de rangée si aucun dialyseur n'est détecté. Les positions sont corrigées en X et Z à l’aide des capteurs. Pour pallier aux dispersions en Y, l’outil du robot est muni pour chacun des produits d’un vérin de mise en référence. Pour un même type de produits la pente et la hauteur maxi des piles sont toujours les mêmes. Elles peuvent, par contre, être irrégulières.

Plus simple et moins coûteuse qu'une solution à base de vision

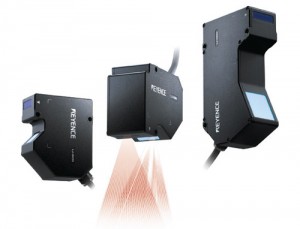

« Nous avons envisagé et étudié dans un premier temps la possibilité de traiter le problème par un système de vision industrielle. Cette solution a finalement été écartée pour des raisons de coût et de complexité de mise en œuvre. Nous avons alors étudié un capteur laser de mesure 2D d'un premier fabricant. Mais nous n'avons pas opté pour cette solution, car la mise en œuvre ne nous a pas semblé aisée. L'approche par capteur 2D a été retenue, mais le choix s'est finalement porté sur le modèle LJ-G080 de Keyence, caractérisé par une distance de détection de 80 mm. Son paramétrage est facile et rapide, avec un menu de configuration convivial. Il est conçu pour que des utilisateurs novices puissent sans difficulté configurer les réglages. Le logiciel (LJ-H1W) livré avec l’appareil facilite également le pilotage par un PC. Plusieurs fonctions de réglage de la position facilitent aussi la tâche de paramétrage. »

D'autres avantages ont été déterminants comme la fonction de réglage de la position qui permet des mesures stables même lorsque les cibles ne sont pas bien placées ou disposées. Le réglage de l’inclinaison permet de gagner du temps lors de l’installation de la tête de capteur et d’éliminer les erreurs de mesure. Et plusieurs fonctions permettent de rendre la mesure insensible à la nature de la surface de la pièce (réfléchissante, absorbante...).

« Nous avions aussi des exigences très fortes en ce qui concerne la robustesse et la fiabilité du matériel », ajoute Mouloud Ifri. « Le capteur LJ-G permet effectivement une détection fiable dans le temps, avec une répétabilité de 1 µm en Z et 10 µm en X. Son boitier renforcé est à la norme IP67. Il résiste aux vibrations selon un test de 10 à 55 Hz, avec une amplitude de 1,5 mm, pendant 2 heures suivant X, Y et Z. »

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn