Un marquage laser de code 2D qui ne craint pas les cadences infernales

Bien adapté au marquage unitaire des dispositifs médicaux, le laser peut peiner à suivre les cadences de production élevées. C'est vrai pour les solutions standard, mais pas avec la technologie de mise en forme de faisceau programmable développée par QiOVA, qui se révèle particulièrement avantageuse dans des applications exigeantes en matière de vitesse mais aussi de qualité.

La traçabilité des dispositifs médicaux est un élément crucial pour garantir la sécurité des patients et l'intégrité des chaînes d'approvisionnement. Elle permet de suivre le parcours d'un produit depuis sa fabrication jusqu'à sa distribution en pharmacie ou à l'hôpital.

Une condition nécessaire à sa mise en place est l’identification de chaque produit issu des chaines de production, d’une manière qui soit unique et permanente. Le code-barre imprimé sur une étiquette, elle-même apposée sur une boite de 10 unités, ne répond plus à cette nouvelle ambition.

Il est nécessaire de stocker davantage de données (lot, lieu et date de production, mais aussi un identifiant unique comme le GTIN dans le cas du standard GS1) dans moins d’espace et de l’inscrire de manière lisible sur le packaging primaire. Celui-ci est généralement constitué de matériaux techniques, car devant satisfaire à un ensemble de contraintes fonctionnelles étendu.

Lauréat du label France 2030, QiOVA a le vent en poupe. La start-up stéphanoise a levé 2,25 M€ en juin dernier pour accélérer l'industrialisation de sa technologie multifaisceaux brevetée, avec l'ambition de devenir un champion industriel international.

Répondre à ce nouveau besoin ne va pas sans quelques difficultés :

- La variété et la complexité des matériaux à marquer : verre borosilicate, polymères, élastomères, aluminium recouvert...

- La rapidité de la production, typiquement 36 000 unités par heure,

- La précision et la répétabilité recherchées.

RFID vs Laser

Deux technologies d’identification individuelle sont principalement en compétition :

- La RFID, aussi appelée radio-identification : elle permet une lecture collective et à distance, ce qui facilite les processus de gestion d’inventaire. En revanche, la nécessité d'avoir recours à une puce électronique accroît le coût de revient industriel (OPEX) et pénalise fortement la recyclabilité du produit.

- Le marquage laser, via l’utilisation des codes 2D (Datamatrix, QR-code) : le laser est plébiscité pour sa précision et la durabilité des marquages. Il est capable de marquer de manière directe tous les matériaux composant les packaging primaires. Mais les solutions de marquage laser standards peinent à tenir les cadences sur ligne, ce qui peut obliger à dupliquer les systèmes et donc, l’investissement initialement prévu.

Système multifaisceaux : de l’écriture cursive à l’imprimerie digitale

Le laser est aujourd’hui utilisé comme un stylo sur une feuille de papier, de manière cursive. Les scanners galvanométriques déplacent le faisceau de lumière sur la pièce à marquer grâce à une paire de miroirs rotatifs, contrôlés avec une précision micrométrique. Mais le phénomène d’inertie vient limiter intrinsèquement la rapidité de réalisation, en particulier pour les marquages précis.

En combinant la mise en forme du faisceau laser et les scanners galvanométriques, il est possible de dépasser ces limites en incorporant une logique d’impression... D’estampage (stamping en anglais) pour être plus précis.

Ainsi, la technologie de mise en forme de faisceau programmable développée par QiOVA permet d’inscrire un code datamatrix en une seule impulsion laser, c’est-à-dire en moins de 10 milliardièmes de secondes. Autrement dit, des millions de fois plus rapidement que les lasers standards. Cette méthode brevetée internationalement est appelée "Full-Stamp", elle est particulièrement bien adaptée aux micro-codes.

Une autre méthode brevetée permet de paralléliser le marquage de manière dynamique, réduisant ainsi la durée du processus très significativement. Cette méthode nommée "Pixel-Stamp" est applicable à un large spectre de situations et de matériaux, comprenant en particulier des matériaux réputés complexes, comme le verre ou les polymères.

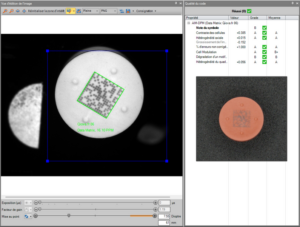

La rapidité de marquage unique des systèmes lasers multifaisceaux (Illustration 1) permet aux industriels d’ajouter la fonction de sérialisation sur leur ligne de production, nouvelle ou existante, sans en modifier le flux.

Premier exemple : la sérialisation des seringues à usage unique

Les seringues à usage unique sont constituées de verre borosilicate, un verre à la résistance chimique particulièrement élevée. Elles sont équipées d’une aiguille protégée par un bouchon en polypropylène appelé Rigid Needle Shield (RNS).

Ces seringues sont produites dans des volumes de plusieurs milliards d’unités par an, à des cadences de 10 unités par seconde. Le temps de cycle pour réaliser le marquage et la relecture sur ligne est typiquement de 100 ms.

Leur forme cylindrique impose de marquer les informations de traçabilité dans un code Datamatrix de taille de l’ordre du millimètre ; le format varie selon la quantité d’informations à stocker. Typiquement, il évolue de Datamatrix DM14x14 à DM20x20.

Il y a différentes approches pour sérialiser les seringues. Une première consiste à marquer le contenant en verre lui-même, sur une zone du corps de la seringue accessible lors du cycle de fabrication. Les contraintes qualité portant sur le marquage du corps de la seringue sont élevées :

- Contraste : suffisamment élevé pour garantir une relecture fiable et robuste ; suffisamment faible pour ne pas perturber les machines d’inspection automatique en bout de ligne.

- Résistance mécanique : le marquage ne doit pas réduire de façon trop importante la résistance mécanique des seringues marquées. C’est un aspect historiquement bloquant pour les procédés de marquage laser en surface.

Illustration 2 - Marquages de Datamatrix DM 16x16 sur le corps d'une seringue en verre (crédit photo : QiOVA)

Le marquage d’un code unique par la méthode Pixel-Stamp est réalisé en 50 ms, avec un laser femtoseconde de 20 W opérant dans le régime infra-rouge, à 1030 nm. La qualité de marquage a été qualifiée par les services qualité des plus grands producteurs mondiaux, car cette approche génère bien moins de micro-fissures (Illustration 2).

La méthode Pixel-Stamp permet aussi de contrôler finement le contraste, grâce au nombre d’impulsions par site de marquage : ajouter des impulsions produit un contraste plus élevé et rallonge légèrement le temps de marquage. Une à trois impulsions par site est un bon compromis, suivant le temps alloué à la lecture ou les équipements de caractérisation en place.

Une deuxième approche consiste à marquer le RNS, fabriqué en polypropylène. Le code peut être apposé sur le corps du RNS ou sur sa pointe, l’inscription est réalisée en 30 ms, soit 3 fois plus rapidement que les solutions conventionnelles. Bien que plus onéreux que les lasers impulsionnels nanoseconde, le laser femtoseconde a ici encore été privilégié pour la solution industrielle. En effet, il fournit une homogénéité de marquage bien meilleure lorsque les pièces sont approvisionnées chez différents fournisseurs.

Autre exemple : la sérialisation des cartouches d’insuline

Un autre exemple d'application particulièrement intéressant concerne la sérialisation de cartouches d'insuline à usage multiple.

D’après la Fédération Internationale du Diabète (IDF), le nombre de malades atteints de diabètes est en croissance rapide, avec la perspective d'atteindre 643 millions en 2030 et 783 millions en 2045 (https://diabetesatlas.org).

Cette forte augmentation du nombre de patients se traduit par la nécessité pour les laboratoires d’accroître leur capacité de production. Ajouter la fonction de sérialisation dans les anciennes et les nouvelles usines est également un atout industriel important car cela permet de maintenir un niveau de qualité optimal, donc la confiance des patients, praticiens et acteurs politiques.

Les cartouches d’insuline sont produites sur des lignes opérant à 36000 pièces par heure. Le code unique peut être marqué sur le bouchon en élastomère qui est inséré à l’intérieur de la cartouche. Etant donné la rapidité de déplacement et le diamètre des cartouches, la fenêtre de tir est très réduite, de l’ordre de 30 ms.

La méthode de marquage Full-Stamp est parfaitement adaptée à un tel cas d’usage, typique des exigences liées à la production médicale. L’inscription du code 2D se fait en une seule impulsion laser, ce qui simplifie grandement l’intégration sur ligne : il suffit de tirer au bon moment, plus besoin de synchronisation fine entre le système de marquage et le convoyeur.

Illustration 3 - Marquage de code Datamatrix DM 14x14 sur un bouchon élastomère en une seule impulsion laser (relecture Grade A) (crédit photo : QiOVA)

Un système laser impulsionnel opérant à seulement 1 W dans le visible (532 nm) permet de sérialiser les cartouches avec des codes Datamatrix DM14x14, qui contiennent suffisamment d’information pour permettre une traçabilité unitaire (Illustration 3).

Perspectives

La combinaison des techniques laser actuelles avec la technologie multifaisceaux programmable permet de décupler la vitesse de marquage et ainsi, d’offrir des solutions pour la sérialisation en ligne des dispositifs médicaux.

Les systèmes laser multifaisceaux offrent de nouvelles options techniques, particulièrement bien adaptées au marquage UDI exigé par la FDA aux Etats-Unis et par le règlement (UE) 2017/745 en Europe. Ils sont tout à fait indiqués pour le marquage des DM de classe III (dispositifs implantables ou à haut risque) dont la traçabilité est devenue une priorité en réponse aux préoccupations croissantes concernant la sécurité des patients.

Cette traçabilité unitaire nécessite encore des efforts de collaboration entre les fabricants, les établissements de santé et les régulateurs pour surmonter les défis actuels. Les avancées technologiques feront partie des facteurs clés pour assurer le succès de cette initiative.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn