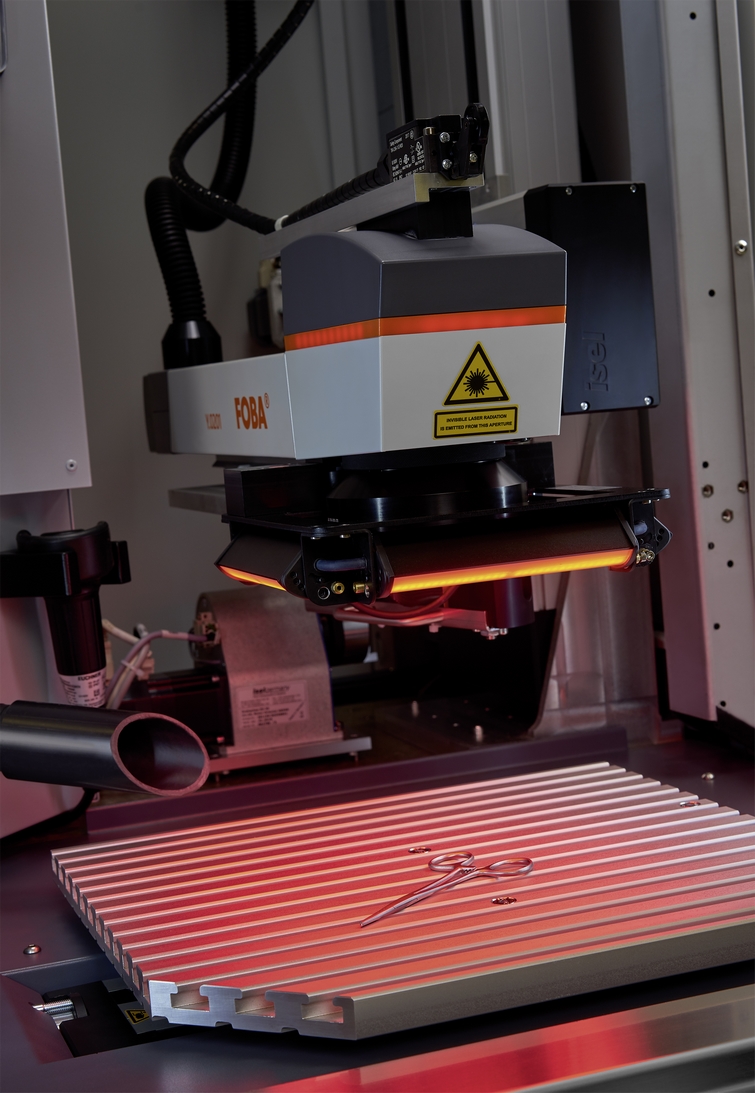

Gravure laser rapide et précise sans dispositif de fixation

L'Allemand Foba a développé un concept de vision qui s'intègre facilement dans ses solutions de marquage laser et qui rend superflus les dispositifs de fixation des pièces, tout en évitant les distorsions de perspective des caméras externes.

Le marquage laser est une technologie réputée pour sa précision et sa rapidité, qu'il s'agisse d'identifier les pièces par un code Data Matrix, un numéro de série, un marquage UDI (Identification Unique des Dispositifs Médicaux) ou de graver un élément décoratif. Basés sur la technologie des lasers fibrés et UV, les systèmes de marquage laser assurent une lisibilité durable de l'inscription par machine, même en cas d'usure importante et de conditions de fonctionnement extrêmes, par exemple des températures élevées ou encore des opérations de stérilisation répétées. Ils garantissent ainsi une traçabilité sûre du dispositif médical tout au long de son cycle de vie.

Dans 95 % des applications de marquage laser, on a recours à un dispositif de fixation des pièces pour garantir un alignement correct du marquage. Ce dispositif répond à deux objectifs principaux : aider les opérateurs à présenter la pièce dans la bonne position et la maintenir ainsi pendant le marquage. Selon la complexité de la pièce, la production d'un tel dispositif peut générer des coûts considérables, qui augmentent encore lorsque l'entreprise est amenée à marquer de nouveaux produits, surtout si chacun d'eux requiert une nouvelle fixation. Ces fixations nécessitent en outre la tenue de registres, un stockage approprié et un entretien périodique, autant de contraintes auxquelles sont souvent confrontés les industriels, en particulier les fabricants de dispositifs médicaux.

La plupart des systèmes de marquage laser avancés utilisent une caméra intégrée pour l'inspection des pièces avant marquage, l'alignement automatique des marques ainsi que le contrôle après marquage. Toutefois, les solutions d'imagerie courantes reposent encore sur des dispositifs de fixation de faible précision.

D'autres approches font appel à une caméra externe, mais cela introduit des distorsions optiques et des imprécisions importantes du marquage, notamment lorsqu’on a affaire à des pièces à géométrie complexe.

Un marquage précis quel que soit le positionnement de la pièce

La technologie Mosaic offre de multiples avantages : réduction voire élimination complète des dispositifs de fixation, augmentation de la productivité, traitement de pièces différentes acheminées simultanément par convoyeur.

Pour pallier ces inconvénients, Foba a développé un concept dans lequel une caméra miniature est intégrée à l'optique laser et regarde la zone de marquage à travers un ensemble de miroirs galvanométriques de 10 mm pour fournir une multitude d'images haute résolution, dont la taille représente pour chacune d'elle le 1/30ème de celle du champ de marquage laser. Ces images sont ensuite assemblées au moyen d'un logiciel de tessellation appelé Mosaic pour produire une seule image qui simule une vue droite virtuelle de l'intérieur du laser avec un champ d'imagerie équivalent à la zone de marquage. Cette vue directe élimine les distorsions de perspective des caméras externes.

Grâce à cette fonction avancée d'alignement automatique du marquage, les opérateurs peuvent placer la pièce n'importe où sous le laser, dans n'importe quelle orientation. En moins d'une seconde, la pièce est identifiée, validée et alignée au laser grâce au logiciel Mosaic, avant d'être marquée avec précision. Il en résulte un gain considérable de temps et une économie significative.

La technologie Mosaic, qui repose entièrement sur un logiciel, s'intègre facilement dans les lasers Foba déjà utilisés dans l'industrie. Le procédé de vision fonctionne avec les systèmes de marquage laser les plus petits, qui se composent généralement d'une tête de marquage et d'un contrôleur de la taille d'un ordinateur de bureau. Les systèmes de marquage laser plus grands qui mettent en œuvre la technologie Mosaic, avec un encombrement de 1 m² et un laser entièrement fermé, permettent de traiter de grands lots de pièces et donc de réduire l'interaction périodique de l'opérateur avec l'équipement. Ces systèmes sont recommandés pour le traitement fréquent de lots de grande taille. Ils libèrent l'opérateur des étapes répétitives de chargement/déchargement et lui permettent de se concentrer sur des tâches plus productives.

[Source des illustrations : Foba]

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn