Un atelier orthopédique du futur grâce à la simulation numérique

L'entreprise allemande Mercuris s'appuie sur les solutions de simulation de la société Ansys pour proposer un véritable atelier d'orthopédie numérique. Celui-ci a pour objectif d'accompagner les prothésistes-orthésistes certifiés dans la conception et dans la fabrication additive de produits sur mesure.

L'atelier orthopédique numérique de Mercuris permet d’évaluer rapidement chaque conception de prothèse/orthèse orthopédique et de tester un grand nombre de géométries afin de proposer des produits adaptés aux besoins spécifiques des patients. La certification médicale des dispositifs orthopédiques individuels peut ainsi être obtenue sur la base de modèles virtuels validés par la simulation. Un bon moyen d’accélérer le processus d'approbation réglementaire des prothèses et orthèses individuelles.

Pour en arriver là, l’entreprise a choisi de faire appel aux solutions de simulation d’analyse par éléments finis de la société Ansys. Les ingénieurs de Mercuris utilisent plus précisément les logiciels Ansys Mechanical et Ansys optiSLang afin de prédire les réponses mécaniques de structures déformables complexes. Les modèles simulés sont soumis aux conditions limites du mouvement humain connues ou définies par les normes ISO, en tenant compte des paramètres de sécurité et de performance des produits.

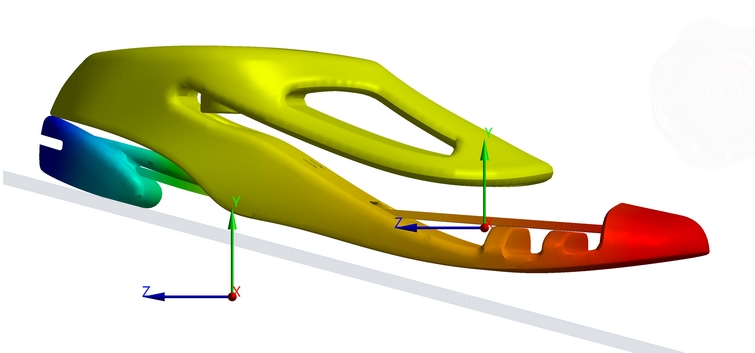

Essai virtuel permettant de caractériser la performance d’une prothèse de pied pendant la marche (source Mercuris).

L’étude de conception à partir des nombreuses variantes géométriques permet d’extraire des méta-modèles des différentes conceptions possibles et d’étudier la sensibilité des paramètres géométriques ou matériels.

Grâce à cette approche, les ingénieurs peuvent vérifier que les exigences réglementaires pour la certification sur banc d’essai sont satisfaites avec les variantes les plus défavorables, mais aussi optimiser chaque modèle en fonction des critères de performance et de sécurité adaptés aux spécificités des patients.

Avec le Startup Program et les solutions de simulation d’Ansys, la société Mercuris est également capable d'adapter en permanence ses outils de développement afin de répondre aux exigences des utilisateurs et aux normes de sécurité. La simulation a aussi permis à l’entreprise de réduire considérablement les coûts liés aux tests physiques en diminuant le nombre de prototypes, la construction de bancs d’essai ou la location de matériel de test.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn