Optimiser la conception d’une orthèse par modélisation

La mécanique des fluides numérique (CFD) peut servir à accélérer la mise au point de DM utilisant un concept hydrodynamique. C'est le cas ici d'une orthèse destinée à amortir le "tremblement essentiel", dont la conception a été optimisée à l'aide du logiciel Star-CCM+.

Plus de 4,25 millions de personnes en Europe et environ 10 millions aux États-Unis sont atteintes de tremblement essentiel (TE) ; une affection neurologique évolutive dont le signe le plus reconnaissable est le tremblement des bras. Le TE est la forme de tremblement la plus répandue et affecte les mains dans 90 % des cas, compliquant ainsi les tâches quotidiennes et dégradant sensiblement la qualité de vie des personnes concernées.

Atténuer les tremblements de façon mécanique

Les solutions utilisées actuellement pour lutter contre le TE, comme les médicaments et les interventions chirurgicales, sont coûteuses et s'accompagnent d'effets secondaires. De plus, ces traitements n'ont pas d'effet sur environ 25 % des patients, et les médicaments échouent à contrôler correctement les tremblements pathologiques dans environ 50 % des cas.

Si l'on regarde l'aspect mécanique des mouvements associés au TE, on constate qu'ils présentent des fréquences comprises entre 4 et 8 Hz. Il faut donc cibler et supprimer les mouvements de cette gamme de fréquence. Des solutions mécaniques externes ont déjà été étudiées, mais elles se sont révélées insatisfaisantes en raison de leur taille.

L'entreprise Especialidades Médico Ortopédicas a appliqué un concept hydrodynamique d’amortisseur rotatif pour réaliser une orthèse discrète et passive, destinée à atténuer le tremblement essentiel. Ce projet a bénéficié du financement du septième programme-cadre de l'Union européenne pour des actions de recherche, de développement technologique et de démonstration au titre de la convention de subvention n° 262127.

Deux attelles reliées par un amortisseur

L'orthèse en question se compose de deux attelles, fixées l'une à l'avant-bras et l'autre à la main. Les deux attelles sont reliées entre elles par un amortisseur rotatif situé au niveau du poignet. La flexion de la main entraîne la rotation de l'amortisseur, qui joue alors son rôle par pression de fluide et frottement visqueux. La configuration retenue a été initialement mise au point par la société italienne Cultraro Automazione Engineering pour une application automobile. Elle consiste en une pale et un capot séparés par un espace mince. Le couple d'amortissement produit dépend de la vitesse de déformation et de la viscosité dynamique du fluide d'interface. De plus, la vitesse de déformation joue un rôle déterminant dans la définition de la viscosité effective du fluide non newtonien utilisé dans l'amortisseur.

Une simulation basée sur un modèle Simulink

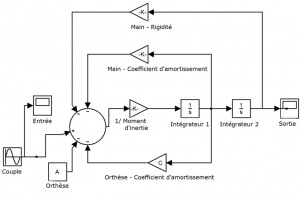

Le tremblement de la main peut être représenté en simplifiant le mouvement général de la main à un mouvement harmonique simple à un degré de liberté, caractérisé par les données relatives au patient. Un modèle Matlab/Simulink a été développé, prenant compte à la fois de la main et du système d'amortissement (Figure 1).

Le couple d'amortissement dépend de la géométrie de l'amortisseur, des propriétés de frottement sec des matériaux, du profil de déformation de cisaillement de la viscosité du fluide, ainsi que de la température et de la fréquence d'utilisation. Dans un amortisseur rotatif, la vitesse de cisaillement évolue en fonction de la position radiale. Pour une analyse complète, deux approches sont possibles : une modélisation numérique ou bien une méthode empirique à base d'essais. L'approche expérimentale aurait été longue et coûteuse en nécessitant la réalisation de nombreux prototypes avant d'arriver à une conception possédant les caractéristiques d'amortissement requises. Le choix s'est donc porté sur la modélisation, pour optimiser la conception paramétrique du système. Tout a reposé sur une analyse numérique de mécanique des fluides effectuée avec le logiciel Star-CCM+.

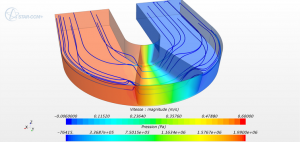

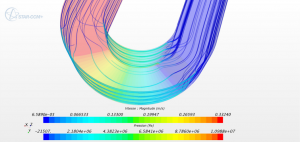

La mise en œuvre d'un profil adéquat en termes de viscosité dynamique et de vitesse de déformation a été essentielle à l'élaboration précise d'un modèle Star-CCM+. Des essais rhéologiques ont été réalisés afin d'étudier la viscosité et le comportement du fluide amortissant. Après quoi la relation de vitesse de déformation obtenue a été mise en œuvre dans Star-CCM+ en tant que fonction définie par l'utilisateur. Le nombre de Reynolds critique pour un écoulement régulier de surface à travers un espace similaire à celui de l'amortisseur rotatif varie entre 1 500 et 2 100. Compte tenu des vitesses probables de rotation de l'amortisseur, le nombre de Reynolds de l’écoulement a été estimé inférieur à cette plage critique. Des composants linéaires discontinus ont été mis en œuvre dans le modèle pour permettre une contraction et une dilatation simultanées du maillage afin de simuler le mouvement rotatif de l'amortisseur de façon réaliste.

Les résultats de la CFD (Computational Fluid Dynamics ou mécanique numérique) ont ensuite été utilisés dans le modèle de niveau système Matlab/Simulink afin de prévoir la réduction de l'amplitude du tremblement.

Une conception optimisée grâce à la modélisation

L'utilisation du logiciel Star-CCM+ a entraîné la modification de plusieurs paramètres géométriques lors de la phase de conception. L'une des préoccupations majeures concernait les tolérances pouvant être obtenues selon les méthodes de fabrication envisagées. La plus grande attention a été portée à la tolérance géométrique de l'amortisseur après montage.

Dans l'un des modèles initiaux (Figure 2), la taille des espaces prévus pour le passage du fluide était proche des tolérances de fabrication. Le risque était donc important de voir les performances de l'amortisseur être extrêmement sensibles aux tolérances des composants et à la technique de montage.

Figure 2 - Avec les modèles initiaux, les performances étaient sensibles aux tolérances des composants.

Pour remédier à ce problème, l'azimut de la pale a été augmenté et de plus grands espaces ont été créés pour l'écoulement du fluide. La détermination d'une plus grande superficie découlant de ces modifications a permis d'améliorer l'amortissement tout en réduisant la sensibilité aux tolérances de fabrication (Figure 3).

Des performances sensiblement accrues

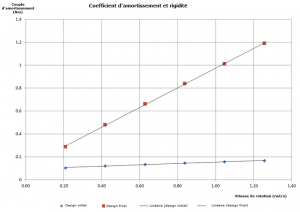

La Figure 4 montre le résultat des analyses effectuées avec le logiciel Star-CCM+ pour les conceptions initiale et finale de l'amortisseur. On voit que la conception finale se distingue par un coefficient d'amortissement élevé et une rigidité légèrement supérieure à celle associée à la conception initiale.

Figure 4 - L'optimisation de la conception s'est traduit par un coefficient d'amortissement plus élevé.

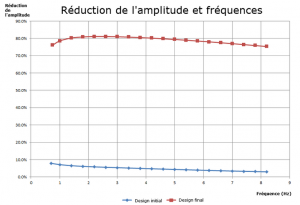

La Figure 5 présente la réduction de l'amplitude du tremblement. La conception finale de l'amortisseur a permis une réduction d'amplitude environ 8 à 9 fois supérieure à celle de la conception initiale. Par ailleurs, la réduction d'amplitude obtenue avec la conception initiale augmente à mesure que la fréquence diminue. Ce qui va à l'encontre des caractéristiques souhaitées. La réduction maximale d'amplitude obtenue avec la conception finale se situe autour de 2 Hz, et diminue à mesure que la fréquence descend en deçà de ce niveau.

Figure 5 - L'optimisation de la conception a aussi abouti à une réduction d'amplitude de tremblement de 80%.

Une seul prototype au lieu d'un dizaine

L'utilisation du prototype d'amortisseur sur la base des résultats des simulations CFD à l'aide de Star-CCM+ a permis de mettre au point l'orthèse (Figure 6), dont le prototypage et les essais sur patients ont été réalisés par la société Pera Technology UK et l'Institut de biomécanique de Valence (Instituto de Biomecánica de Valencia). Les tests ont montré une réduction du tremblement d'environ 30 %. Les différences observées entre les essais sur patients et les simulations ont été mises sur le compte des effets de compatibilité avec la peau humaine. Des essais cliniques ont également révélé une amélioration notable quand l'orthèse est utilisée lors d'activités telles que l'écriture.

La mise au point d'un amortisseur à base de fluide visqueux nécessite normalement plus d'une dizaine d'itérations de conception si l'on fait appel à des prototypes physiques, sans modélisation. Le recours à un modèle de simulation CFD pour optimiser la conception a permis d'aboutir à une conception finale dès le premier prototype. Ce qui s'est traduit par une réduction sensible du temps de développement, donc des coûts.

CD-Adapco, F-93000 Bobigny, www.cd-adapco.com

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn