Equipements de production > Impression 3D

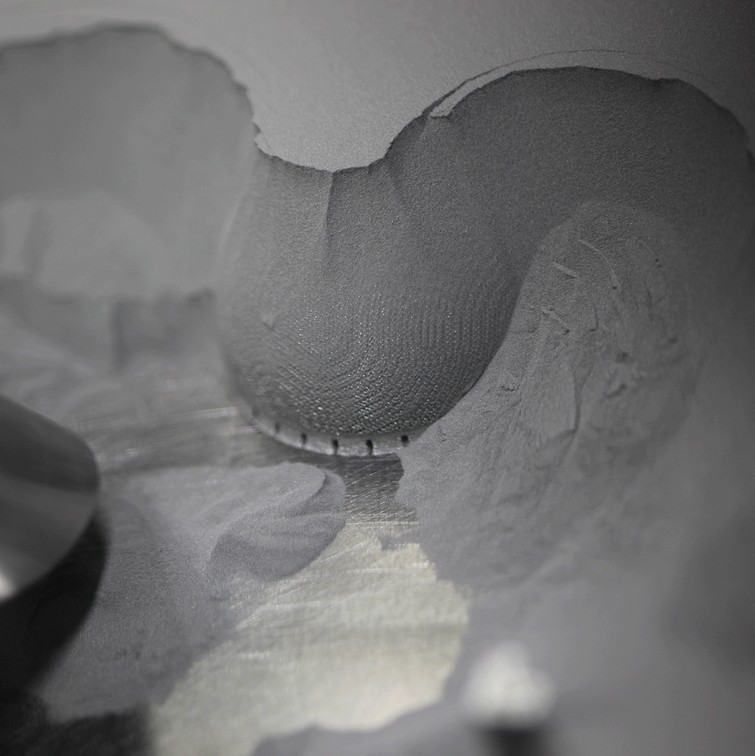

Fabrication additive : les pièces résistent-elles à la corrosion ?

La fabrication additive ouvre le champ des possibles, à condition d’être mieux caractérisée, notamment en ce qui concerne la résistance à la corrosion des pièces réalisées. Une note de veille du Cetim revient sur les résultats de travaux conduits dans ce domaine.

La caractérisation des pièces métalliques réalisées par fabrication additive est un point clé pour le déploiement de cette technologie dans de nombreux secteurs. Depuis peu, le monde scientifique apporte des réponses plus précises aux questionnements des industriels sur le comportement à la corrosion des matériaux destinés au secteur médical et aux transports. C’est ce que nous apprend la note de veille du Cetim intitulée "La corrosion des pièces de métalliques réalisées par fabrication additive".

Cette note synthétise les résultats d’une vingtaine d’études réalisées sur six technologies de fabrication additive : l’impression 3D (Three dimensional printing), le frittage laser direct de métal (Direct metal laser sintering), la fusion sélective par laser (Selective laser melting), la fusion par faisceau d’électrons (Electron beam melting), le rechargement par laser (Laser cladding) et le dépôt laser de poudre (Laser engineered net shaping). Quatre familles d’alliages métalliques ont été testées, à base de fer (type 316L), d’aluminium (type AlSi10Mg), de titane (type Ti-6Al-A4V) et de chrome-cobalt.

Bien choisir les paramètres

Globalement, ces études mettent en évidence une bonne tenue à la corrosion des pièces réalisées par fabrication additive, par rapport aux pièces obtenues par des procédés plus traditionnels. Cette résistance est cependant variable selon les techniques utilisées et les paramètres choisis lors de la fabrication.

Dans les procédés de fusion par laser, il convient ainsi de bien choisir le type de poudre, la puissance du laser et la stratégie de balayage du faisceau. Les chercheurs notent en outre une augmentation de la corrosion à la surface des pièces, due aux porosités inhérentes au procédé. Les hétérogénéités de la microstructure obtenue peuvent aussi conduire à de la corrosion par piqûres, notamment dans les zones de fusions successives.

Cette note de veille est disponible sur le site web du Cetim, rubrique "Mécathèque", en consultation exclusive pour les cotisants.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn