Les transferts au cœur des machines d’assemblage automatisé

La productivité, la flexibilité et la cadence d’une ligne d’assemblage dépendent beaucoup des caractéristiques des systèmes de transfert. Spécialiste de l'assemblage automatisé, JR Automation explique ici les atouts et les faiblesses des différentes technologies disponibles.

Par Louis Mérienne, Directeur Commercial de JR Automation France

Ces dernières années, nous avons assisté à une profusion de nouvelles technologies de systèmes de transfert. Des technologies que le concepteur de machines d'assemblage doit maîtriser pour garantir la meilleure réponse technique au besoin d'automatisation.

Une multitude de technologies

JR Automation SAS est l'un des leaders français de la conception, réalisation et installation de machines spéciales d'assemblage automatisé et robotisé. Avec 3500 m² de surface de montage et plus de 130 employés à Besançon et Valence, l'entreprise crée des solutions sur mesure en tirant parti des dernières technologies innovantes et de décennies d'expérience pour répondre aux cahiers des charges les plus exigeants. Elle bénéficie de la force d'un groupe multinational.

Une première option de transfert consiste à ne pas en utiliser du tout, et à réaliser ce que l’on appelle un transfert “main à main” entre les axes numériques via des posages intermédiaires. Cette solution est peu flexible, lente, et répond essentiellement à des conceptions de prototypes. Le temps de transfert est alors d’au moins 6 secondes sachant qu'il est conditionné par les autres actions des différents axes.

Le convoyeur mécanique à chaîne plastique équipé de supports produit (pucks ou palettes) est le système de transfert le plus simple. Il permet l’accumulation des produits (mise en attente), mais sans précision de positionnement. Cela nécessite une prise du produit pour le travailler en dehors du système de transfert. La flexibilité est obtenue grâce à des aiguillages. La vitesse de transfert est assez lente (20 m/min), mais elle permet de couvrir de grandes longueurs.

Les transferts libres à chaînes ou à bandes offrent une grande flexibilité et sont économiquement avantageux pour les productions en grande série. Les systèmes sont capables de transporter une variété de pièces avec une grande stabilité, ce qui les rend idéaux pour les lignes d’assemblage à moyen volume. Les palettes support peuvent être stoppées et indexées à ±0,05 mm et les temps de changement de palettes aux postes sont de plusieurs secondes.

Dans les carrousels à courroies pilotées par servo-moteurs, des posages fixés à un pas défini et reposant sur un rail de guidage permettent des déplacements courts, rapides (moins d’une seconde) et précis. Selon la conception il est possible d’appliquer le process directement sur le posage. En revanche, ni accumulation, ni flexibilité ne sont proposées.

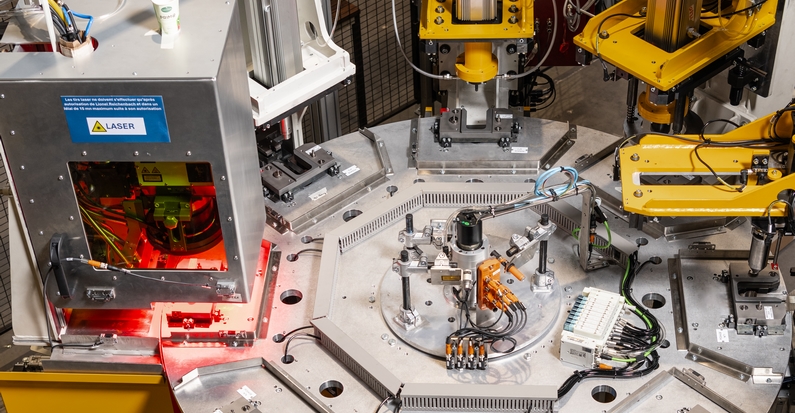

Les plateaux tournants indexés autorisent jusqu’à une vingtaine de positions de travail réparties equi-angulairement sur un plateau circulaire qui, tel un cadran de montre, tourne à chaque séquence de la valeur angulaire nominale. Cette solution est souvent très compacte en rapport au nombre d’opérations. Le transfert est rapide et précis, autorise de travailler directement sur le plateau, mais donne peu de flexibilité puisque la séquence est parfaitement définie et immuable. Chaque rotation peut être courte et rapide (moins d’une seconde).

Les châssis dits à cames, sont des conceptions de machines basées sur un moteur central qui actionne de nombreuses cames, lesquelles font à la fois avancer les produits et bouger les actionneurs. La flexibilité de ces systèmes est faible, mais ils permettent une très grande précision et rapidité des mouvements. Leur mise au point et leur entretien peuvent s’avérer très exigeants.

Les transferts magnétiques linéaires à navettes sont particulièrement rapides et précis. Chaque navette se déplace individuellement sur un rail à plus de 4 m/s (et 100 m/s² d’accélération) avec une précision de +/- 10 µm. Elle bénéficie d’un grand degré de liberté dans le sens du déplacement (marche avant, arrière, ralenti, etc.) qui souvent permet de remplacer des axes numériques des actionneurs au profit d’une station de travail fixe. Cela permet des temps de transferts courts (moins d’une seconde), une possibilité d’accumulation et le travail direct sur les navettes sans avoir à repositionner le produit, ni mettre en mouvement les actionneurs process.

Enfin, les derniers nés sont les systèmes de plateaux autonomes motorisés ou en lévitation magnétique. Ils offrent une très grande flexibilité car leurs chemins sont programmables et variables sans contrainte mécanique ; ce qui leur confère de grands degrés de liberté dans le plan de déplacement ainsi qu’angulairement et parfois verticalement. Les transferts sont généralement rapides et la mobilité de chaque palette permet de réaliser de nombreuses opérations sans avoir besoin de mettre en mouvement les actionneurs de process pour une plus grande fiabilité et précision.

Un coût à juger au global

Les coûts élevés des solutions les plus technologiques peuvent être compensés par leurs fonctionnalités qui simplifient ainsi les postes de travail. Une analyse approfondie de ces facteurs permettra de sélectionner le système le plus adapté, garantissant ainsi la réussite et la pérennité de la ligne d’assemblage.

Il va sans dire que la mise en œuvre de ces systèmes nécessite de nombreuses expertises en mécanique, mécatronique, automatisme et robotique pour tirer de chaque solution le meilleur parti.

En conclusion, bien choisir le mode de transfert d’une machine d’assemblage n’est pas une tâche à prendre à la légère. C'est un investissement stratégique qui détermine la compétitivité et la productivité de l’équipement. Les industriels doivent donc accorder une attention particulière à cette étape clé pour assurer la fluidité et la performance de leurs opérations. Les intégrateurs les plus expérimentés sauront les guider dans ce choix et les accompagner dans la réalisation de leurs projets d’assemblage automatisé.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn