Un entraînement miniature au cœur d’une pompe innovante

Destinée à l’injection d’un diurétique par le patient lui-même, la pompe sc2Wear repose sur un système d’entraînement compact développé par Bühler Motor. Celui-ci s’intègre dans une architecture originale, en assurant à la fois le pompage du médicament, l’activation de l’aiguille et l’injection.

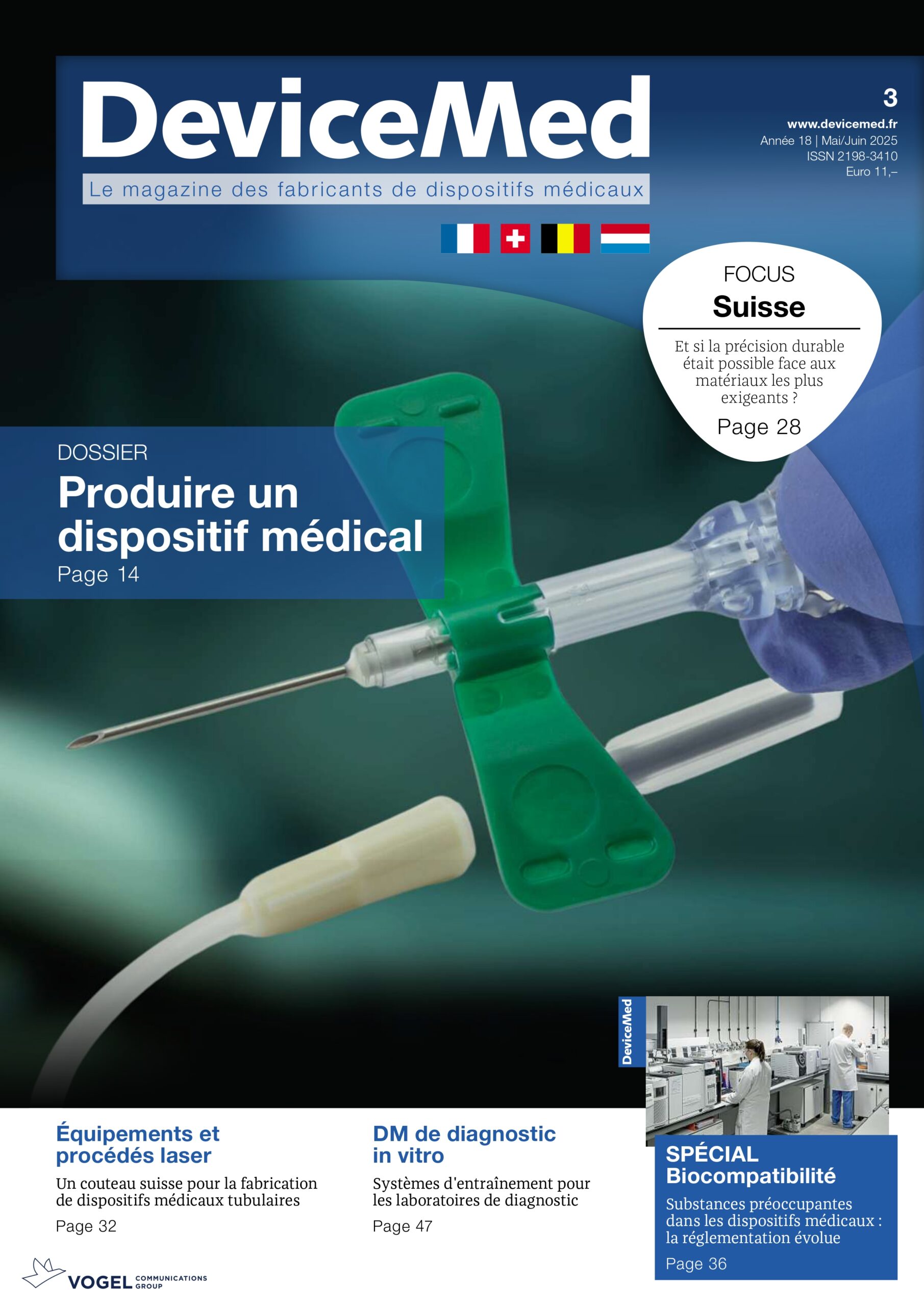

En plein essor, les dispositifs d’administration de médicaments portés sur soi (wearables) répondent à deux besoins essentiels : le confort du patient et la réduction des coûts de traitement. C’est le cas de la pompe sc2Wear de scPharmaceuticals. D’après le fabricant américain de dispositifs d’injection, son innovation représente la première avancée majeure en matière de traitement de l’insuffisance cardiaque depuis plus d'un demi-siècle.

La pompe sc2Wear a pour fonction d’administrer du Furosemide, un diurétique destiné à traiter notamment l’hypertension artérielle. Contrairement aux techniques classiques d’injection intraveineuse ou intramusculaire, il s’agit ici d’effectuer une injection sous-cutanée. En cas d’insuffisance cardiaque, le dispositif permet aux patients de se traiter eux-mêmes (sous surveillance médicale) pour rétablir un équilibre de flux sanguin normal. Cette approche doit se traduire par une réduction des coûts en évitant les hospitalisations, ou tout au moins les risques de réadmission.

Une partie réutilisable 300 fois et une partie jetable

Semi-jetable, la pompe a la taille d’un téléphone mobile. Elle se compose de deux éléments principaux : un activateur, réutilisable jusqu’à 300 fois, et une cartouche à usage unique.

L’activateur intègre le système d’entraînement, l’électronique, une batterie rechargeable, des indicateurs lumineux (LED) et un haut-parleur. La cartouche inclut tout ce qui entre en contact avec le médicament ou le corps : le réservoir de fluide à injecter, la micropompe, le mécanisme d'insertion et de rétractation de l'aiguille, et la plaque au dos de l’appareil qui vient en contact avec la peau via un support adhésif.

Le dispositif a été développé en partenariat avec Sensile Medical, une entreprise suisse spécialisée dans les DM sur mesure destinés à l’administration de produits pharmaceutiques et biotechnologiques. Sensile Medical a choisi l’Allemand Bühler Motor pour développer le système d’entraînement de la micropompe. Celui-ci est intégré à l’activateur. Il consiste en un moteur électrique miniature associé à un train d’engrenages planétaire. L’entreprise a également développé l’interface entre le système d’entraînement et la micropompe située dans la cartouche jetable. Un raccord rapide, qui fait l'objet d'un dépôt de brevet, assure une interaction fiable et sécurisée entre les deux éléments.

Le dispositif a été développé en partenariat avec Sensile Medical, une entreprise suisse spécialisée dans les DM sur mesure destinés à l’administration de produits pharmaceutiques et biotechnologiques. Sensile Medical a choisi l’Allemand Bühler Motor pour développer le système d’entraînement de la micropompe. Celui-ci est intégré à l’activateur. Il consiste en un moteur électrique miniature associé à un train d’engrenages planétaire. L’entreprise a également développé l’interface entre le système d’entraînement et la micropompe située dans la cartouche jetable. Un raccord rapide, qui fait l'objet d'un dépôt de brevet, assure une interaction fiable et sécurisée entre les deux éléments.

Le contrôleur du moteur a 3 fonctions au sein de l'appareil. Il pompe le médicament à partir du réservoir, active le mécanisme d'aiguille à la première rotation du moteur, et assure l’injection du produit. Une attention particulière a été portée à la réduction des niveaux de bruit du train d’engrenage, pour en assurer la discrétion.

Le strict respect des normes EN 60601-1 et EN ISO 13485 a joué un rôle important tout au long du processus de développement. Des essais ont été effectués dans les laboratoires de Bühler Motor pour tester la résistance du système à la température et aux chocs notamment. L’entreprise a d’ailleurs affecté au projet un ingénieur de la qualité, impliqué de façon permanente tout au long du processus, de la conception jusqu'à l'industrialisation.

Les contraintes d'espace représentaient un défi de conception majeur. Au final, le moto-réducteur affiche un diamètre extérieur de seulement 15 mm. Le plus petit des engrenages présente un diamètre de 4 mm, alors que le train planétaire doit subir une charge permanente de 5 N. Le volume interne de la pompe est de 10 µl, soit environ un cinquième du volume d'une goutte d'eau. À chaque rotation du moteur, une minuscule gouttelette est tirée du réservoir et injectée sous la peau. Le dispositif délivre du Furosemide d’abord rapidement, pendant une heure, pour atteindre un niveau de flux sanguin correct. Celui-ci est ensuite maintenu avec une vitesse d’injection réduite sur une période de quatre heures.

Les contraintes d'espace représentaient un défi de conception majeur. Au final, le moto-réducteur affiche un diamètre extérieur de seulement 15 mm. Le plus petit des engrenages présente un diamètre de 4 mm, alors que le train planétaire doit subir une charge permanente de 5 N. Le volume interne de la pompe est de 10 µl, soit environ un cinquième du volume d'une goutte d'eau. À chaque rotation du moteur, une minuscule gouttelette est tirée du réservoir et injectée sous la peau. Le dispositif délivre du Furosemide d’abord rapidement, pendant une heure, pour atteindre un niveau de flux sanguin correct. Celui-ci est ensuite maintenu avec une vitesse d’injection réduite sur une période de quatre heures.

Deux ans et demi du devis jusqu'à la production de série

La finalité globale de l'ensemble du dispositif était d'offrir les fonctionnalités les plus avancées en matière de sécurité et de commodité, au coût d'un produit jetable. Bühler Motor s’est fixé le même objectif pour l'unité d'entraînement, qui est une partie essentielle du dispositif.

Cet objectif a été atteint en respectant un calendrier serré grâce à la coopération étroite instaurée entre les trois entreprises. Il a fallu tout juste un an à partir de la demande de devis pour réaliser les premiers échantillons du système d'entraînement, puis un an et demi pour passer à la production en série, dans l’usine mexicaine de Bühler Motor. Afin de maintenir les standards de qualité les plus élevés, le micro-moulage des engrenages, le porte-satellites et les pignons sont réalisés en Allemagne.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn