De l’art de contrôler les moteurs miniatures à courant continu

Faulhaber a développé un nouveau contrôleur de mouvement pour ses micro-moteurs CC dits à armature en cloche. C’est l’occasion de comprendre les exigences particulières que ce type de moteur induit en matière de sélection du contrôleur.

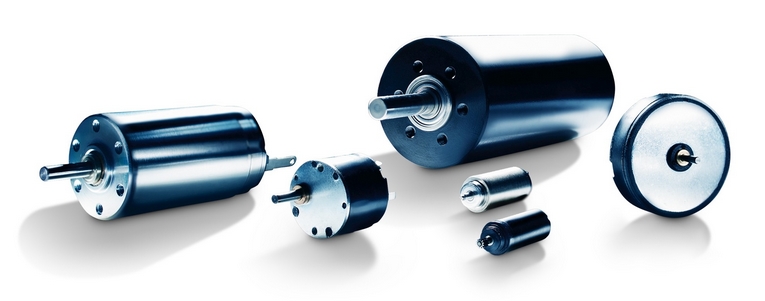

Essentiels à la miniaturisation de nombreux DM, les micro-moteurs à courant continu (CC) ne répondent aux besoins des applications d’entraînement ou de positionnement qu’en combinaison avec d’autres éléments : réducteurs, codeurs et contrôleurs de mouvement. Du bon choix de ces éléments dépend la fiabilité du système. Concernant le contrôleur, un choix inadapté peut mener, dans le pire des cas, à la destruction du moteur.

Pour sélectionner un contrôleur, il faut se poser des questions sur le type de mouvements à exécuter et les exigences qui en découlent, le mode de fonctionnement (continu ou start-stop), le degré de précision du positionnement, le type de charge à déplacer, les cycles de charge, le besoin d’un réducteur, et bien sûr le moteur le mieux adapté à l’application. Car les contrôleurs de mouvement ne conviennent pas tous à tous les moteurs. Les micromoteurs (CC), notamment, induisent des exigences particulières en raison de leur conception.

Attention à la surchauffe !

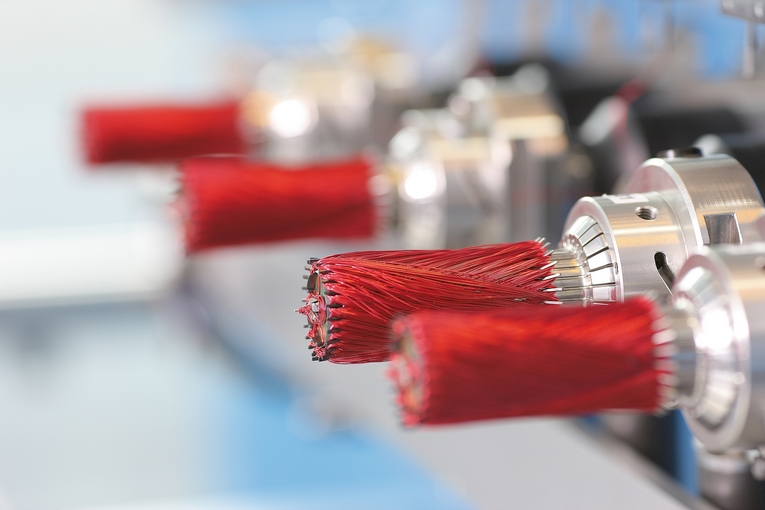

Les micromoteurs CC de Faulhaber se caractérisent par un rotor breveté, composé d’une bobine autoportante, sans fer, à bobinage oblique et commutation à balais. Cette conception dite à armature en cloche présente divers avantages, mais aussi des exigences quant au choix du contrôleur de mouvement.

L’entrefer étant symétrique, il n’y a aucune réluctance. Ce qui permet un positionnement précis et un bon contrôle de la vitesse. Les rapports charge/vitesse, courant/couple et tension/vitesse sont linéaires. En outre, la quasi-totalité du diamètre du moteur peut être utilisée pour le bobinage, permettant ainsi d’obtenir, pour une taille et un poids donnés, des puissances et des couples plus élevés qu’avec les conceptions conventionnelles.

En outre, la faible inertie du rotor garantit une constante de temps électrique très faible. Le couple continu peut ainsi tripler en cas de surcharge, à condition que la température de l'enroulement puisse être surveillée. Sauf que les moteurs d'un diamètre inférieur ou égal à 22 mm ne peuvent intégrer des capteurs de température, faute de place. C’est pourquoi la bobine peut griller si on connecte n’importe quel contrôleur de mouvement à ce type de moteur.

Estimer la température du bobinage

Les contrôleurs de Faulhaber évitent ce problème potentiel en "estimant" la température du bobinage selon le type de moteur, à l'aide de modèles plus ou moins complexes.

Cela permet d'exploiter toute la gamme dynamique du moteur, par exemple lors d'opérations de positionnement rapide. En même temps, le courant est limité avant que l'enroulement ne surchauffe.

Des informations supplémentaires comme la température ambiante peuvent être utilisées pour améliorer les modèles mémorisés au sein du contrôleur. De la même façon, la connaissance des cycles de charge peut être intégrée dans les modèles et permettre de repousser la limite minimum de taille du moteur.

Vérifier la fréquence de PWM

Avantageuse pour les processus dynamiques, la faible constante de temps électrique (10 µs environ pour les micromoteurs de Faulhaber) peut engendrer des pertes supplémentaires en raison de la modulation de largeur d'impulsion (PWM) couramment utilisée dans les contrôleurs. À des fréquences de PWM inférieures à 50 kHz, les couples continus spécifiés dans la fiche technique ne peuvent souvent plus être atteints sans surchauffe du moteur.

Lors du choix du contrôleur, il faut donc veiller à ce que la fréquence de PWM soit suffisamment élevée. Entre 78 et 100 kHz dans le cas des contrôleurs de Faulhaber, selon les modèles.

Le contrôleur MC 3001 se décline en deux versions : ce modèle B avec connecteurs plats carte à carte, et le modèle P, qui dispose d'une rangée de broches s'étalant sur trois côtés avec un pas de 2,54 mm (source Faulhaber).

Puissance et miniaturisation

S’ils ont fait leurs preuves durant des années, les contrôleurs de mouvement de la famille MC V3.0 du fabricant allemand ne sont adaptés à ses micromoteurs que dans une certaine mesure. C'est pourquoi le fabricant allemand a développé le contrôleur MC 3001 B/P, qui se révèle mieux adapté aux servo-entraînements miniatures, en combinant puissance et compacité.

Sur une carte de 16x27x2,6 mm (version B), il fournit en effet, sous 30 V d'alimentation, un courant de 1 A en continu et de 5 A en pointe (jusqu'à 2 A à 12 V), sans compromis fonctionnel par rapport à ses grands frères. Les options d'E/S et l'interface de codeur sont d’ailleurs les mêmes, avec USB, RS232 et CANopen disponibles comme interfaces de communication. Une interface EtherCAT compacte peut également être fournie via une carte porteuse (carte mère) spécifique au client.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn