Augmenter la longévité des implants en optimisant les tests de fatigue

Au terme d'une dizaine d'années d'essais cumulés et après des millions de cycles, le système de tests de fatigue ElectroPuls d'Instron a fait ses preuves, notamment dans le cadre d'essais mécaniques de la rupture de stents, mais aussi en orthopédie.

Durant ces dix dernières années, les besoins en matériaux et dispositifs médicaux permettant une implantation à vie ont augmenté de manière significative, notamment en orthopédie. Dans le même temps, les chercheurs ont développé de nouvelles géométries d'implants dans des matériaux très variés et des normes ASTM et ISO ont été créées pour évaluer les effets des charges de fatigue sur les constructions spinales, les prothèses totales de hanche et autres implants articulaires. Leur évaluation complète implique d’étudier les effets de charges statiques et dynamiques, qu’elles soient axiales ou de torsion.

Pour répondre à ces besoins, Instron a développé les systèmes d'essai ElectroPuls, qui permettent aux équipes de développement d’étudier de manière très poussée les effets de charges de fatigue en pilotant très précisément les charges complexes sur plusieurs axes.

Ces équipements permettent également d'évaluer la résistance de renforts de tissus et de matériaux utilisés dans les prothèses de hanches (ISO 7206-4). En effet, les matériaux de remplacement des tissus subissent eux aussi des charges au sein de l'organisme. Il est nécessaire pour les mesurer d'être capable d'évaluer préalablement les tissus naturels.

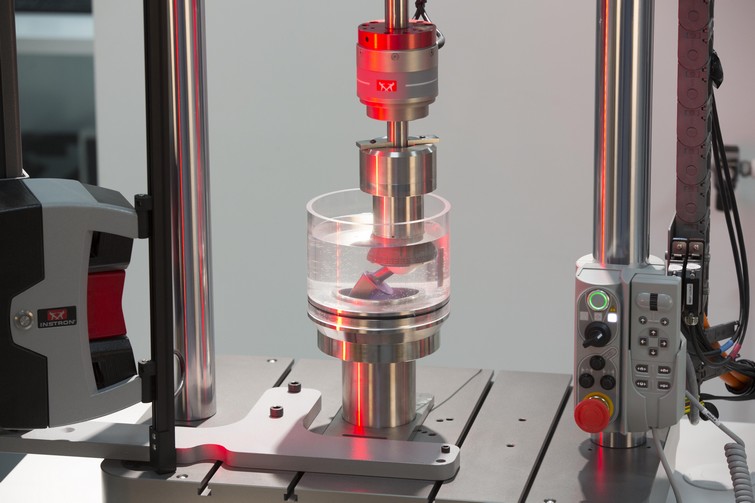

Pour tester les caractéristiques des biomatériaux et des matériaux résorbables et mieux comprendre leur comportement à l'intérieur du corps humain, les machines d'essais mécaniques ElectroPuls peuvent être équipées d'un bain à température contrôlée.

En complément de ces essais physiques, des techniques comme la modélisation chirurgicale et la simulation peuvent être utilisées. La simulation et l’utilisation de modèles précis nécessitent la délimitation de conditions et de paramètres réalistes qui comprennent bien souvent la résistance et la déformation du matériau. Pour déterminer ces valeurs, il est nécessaire d’évaluer les propriétés mécaniques des tissus naturels. Grâce aux systèmes ElectroPuls, il est possible de mettre en évidence comment ces matériaux répondent aux sollicitations mécaniques et environnementales lors des processus de fabrication, la stérilisation, la conservation et leur mise en charge in vivo. Les protocoles d’essais les plus courants impliquent la détermination des propriétés en traction, compression et fatigue.

Une machine écologique par nature

Raccordée à une simple prise électrique monophasée, la machine de fatigue ElectroPuls ne nécessite pas d'huile, pas de courant triphasé, pas de système de refroidissement par eau, pas de système externe d'atténuation du bruit et pas de procédure de maintenance complexe et coûteuse. Le modèle présenté en illustration est équipé d'un extensomètre vidéo.

A noter que Instron a lancé l'an dernier sur le marché l'extensomètre AV2, destiné à réduire de manière drastique les erreurs dues aux variations thermiques et de l'éclairage au sein des laboratoires. Ce système utilise un débit de données de 490 Hz en temps réel, tout en mesurant avec une précision au micron près. Sa polyvalence permet de réaliser des essais dans une multitude de conditions environnementales et de l'utiliser pour effectuer des mesures avancées des déformations avec corrélation d'images numériques.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn