Des DM à usage unique développés plus rapidement grâce à la modélisation 3D

Pour développer le dispositif d'aide respiratoire CPAP Boussignac, Vygon a choisi de travailler avec deux logiciels SolidWorks. Le recours à ces outils d'analyse rhéologique et de simulation d'écoulement lui a permis de gagner de précieuses semaines de prototypage.

Créée en 1962 à Ecouen dans le Val d’Oise, la société Vygon conçoit, produit et commercialise des dispositifs médico-chirurgicaux stériles à usage unique destinés aux secteurs de la pédiatrie, la réanimation, la prise en charge de la douleur, la dialyse, l'anesthésie, l'abord vasculaire, la chirurgie... Parmi ses produits, réalisés essentiellement en plastique, figure le dispositif d'aide respiratoire CPAP Boussignac.

Le secteur de la santé impose un respect strict des normes et l’accréditation des nouveaux produits par les organismes sanitaires. « Il peut se passer plusieurs années entre une demande du service marketing ou des professionnels de santé et la commercialisation du produit », souligne Pierrick Guyomarc’h, responsable du bureau d’études de Vygon. « Aux fournitures de documents, certificats et plans aux instances sanitaires s’ajoutent des essais de vieillissement accéléré pour tester la durée de vie des matériels, leur bio-compatibilité, etc. Il est donc impératif de mieux valider nos études, car des reprises tardives de conception ou des problèmes en fabrication peuvent entraîner des mois de retard sur la commercialisation. »

Vygon a abandonné ses logiciels 2D au profit du logiciel de CAO 3D SolidWorks en 2001. La société avait déjà plus de 2000 composants ou produits finis à son catalogue. « Les premières années ont été consacrées à modéliser en 3D le maximum de pièces existantes, avec certaines priorités », explique Laurent Lesimple Bobert, projeteur chez Vygon. « Pour certaines pièces, les normes avaient évolué, avec la nécessité de redéfinir l’outillage. Nous nous apercevions aussi que les moulistes avaient parfois adapté la géométrie pour faciliter la fabrication, sans que les dessins aient été mis à jour. La modélisation 3D nous a permis également de comprendre des problèmes d’assemblage que nous rencontrions sur certains matériels. »

Vygon a alors décidé d’utiliser les outils d’analyse SolidWorks Flow Simulation et SolidWorks Plastics, pour d'une part améliorer sa compréhension du comportement des fluides dans les matériels, et d'autre part mieux maîtriser le process vis-à-vis des sous-traitants moulistes.

Faire les bons choix rhéologiques le plus tôt possible

La durée des tests et des certifications impose au bureau d’études de limiter les allers-retours avec le service marketing, comme avec les ateliers. Il lui faut donc viser au plus juste en phase de conception car tout retard ou défaut constaté dans la fabrication des préséries peut devenir critique. Ces premières pièces, le plus souvent réalisées de façon artisanale, sont présentées au corps médical avant d’être soumises aux instances sanitaires. C’est seulement après l’accord de ces dernières que peuvent être fabriquées les machines pour automatiser la production.

« Chez Vygon, c’est désormais le modèle 3D qui fait foi, même si contractuellement les plans conservent leur autorité », souligne Pierrick Guyomarc’h, plasturgiste de formation. « Autrefois, des parties de la conception étaient laissées à l’appréciation du mouliste, ce qui nous obligeait parfois à modifier le modèle d’origine juste avant la fabrication. L'outil SolidWorks Plastics nous permet de vérifier nos choix de modélisation en vue du moulage par injection ou de nous orienter vers d’autres options. Le logiciel nous est particulièrement profitable pour des pièces complexes, en particulier pour positionner les dépouilles, les nervures, les buses et les évents. Il nous permet aussi de justifier ces choix par rapport aux fabricants de moules. Nous avons donc désormais la maîtrise du processus de conception et de fabrication. » explique Laurent Lesimple Bobert.

Mieux comprendre les écoulements des fluides dans les matériels

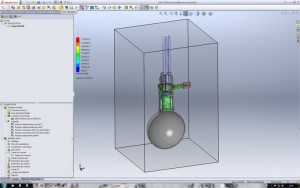

La plupart des produits conçus par Vygon véhiculent du fluide : air, eau, médicaments liquides à injecter, sang, ... L’analyse de leur écoulement est un autre apport de la modélisation 3D, au travers de l'outil SolidWorks Flow Simulation.

« C’est un domaine plus nouveau pour nous et nous sommes encore en phase de prise en main du logiciel », reconnait Laurent Lesimple Bobert. « Nous avons bénéficié d’une formation chez notre distributeur CADware qui a su nous sensibiliser à l’importance de la préparation du modèle. Nous sollicitons de plus en plus SolidWorks Flow Simulation pour les nouvelles études. »

Ce fut en particulier le cas pour la chambre implantable Sitimplant, un réservoir placé sous la peau pour l'injection de médicaments. Les produits nécessaires pour réaliser certaines radios sont très visqueux, et la pression sur la seringue pouvait entraîner une rupture du cathéter. Le logiciel a permis de visualiser l’évolution de l’écoulement et de la pression en fonction de la fluidité du liquide, afin d'optimiser la géométrie du produit à utiliser.

Dans cette phase d’appropriation de SolidWorks Flow Simulation, Vygon cherche plus à déterminer le meilleur comportement en étudiant des configurations différentes (géométriques ou fluidiques), qu’à obtenir des données chiffrées. Cela permet déjà d’éviter de nombreuses itérations et de mieux appréhender le fonctionnement du produit final.

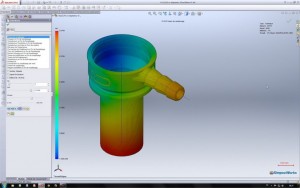

2 à 3 jours pour tester les configurations, au lieu de 2 à 3 semaines

Le CPAP (Continuous Positive Airway Pressure) est un dispositif d'aide respiratoire pour les patients en ventilation spontanée, qui maintient dans les voies aériennes une pression toujours supérieure à la pression atmosphérique, quel que soit le débit d’oxygène défini par le médecin. Il utilise des canaux défléchis dans lesquels du gaz est injecté à haute vitesse pour créer une pression positive du côté du patient. SolidWorks Flow Simulation a permis d’analyser les conséquences d’une variation du nombre de canaux et de leur inclinaison. « En deux ou trois jours nous avions testé plusieurs configurations », précise Laurent Lesimple Bobert. « Sans cet outil, nous aurions dû faire fabriquer différentes pièces en faisant des modifications successives sur le moule, réassembler les composants et les passer au banc de test. Au minimum, il aurait fallu 2 à 3 semaines de travail pour arriver au résultat donné par la simulation. »

« Le CPAP préfigure notre démarche pour nos nouvelles études », conclut Pierrick Guyomarc’h. « La combinaison des outils de conception et de simulation de SolidWorks nous permet de faire les meilleurs choix pour l’ efficacité fonctionnelle du matériel comme pour sa fabrication. »

Vygon, F-95440 Ecouen, www.vygon.com

Dassault Systèmes (3DS), F-78140 Vélizy-Villacoublay, www.3ds.com

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn