Micro-impression 3D : un florilège d’applications dans le médical

Moyen rapide et économique de produire des pièces à la fois minuscules et détaillées, la micro-fabrication additive répond avantageusement au besoin de miniaturisation du secteur médical. Et comme le montrent les exemples fournis ici par Nano Dimension, les applications sont diverses et variées.

Plusieurs tendances encouragent actuellement l’adoption de la micro-impression 3D, appelée aussi micro-fabrication additive, pour des usages médicaux :

- la multiplication des interventions chirurgicales mini-invasives,

- la personnalisation des dispositifs et des modèles en fonction de chaque patient,

- la miniaturisation des dispositifs médicaux,

- le développement de la microfluidique dans la recherche et le diagnostic in vitro.

On le sait, l’impression 3D permet de réaliser des géométries complexes sans contraintes d’assemblage, ce qui se traduit par une réduction du délai et des efforts de fabrication. Il en résulte une accélération du développement de produits par rapport aux techniques traditionnelles.

Mais pour la production de pièces de très petites tailles, l'impression 3D est aussi une approche moins coûteuse que le moulage par injection ou l’usinage CNC, et moins limitée par les exigences relatives à l’outillage.

Parmi les applications qui profitent à plein de ces avantages figurent notamment les micro-aiguilles, les dispositifs médicaux personnalisés miniatures et les puces microfluidiques.

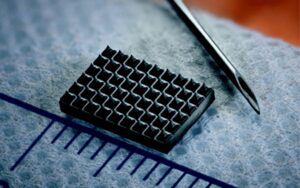

Plateau d'aiguilles de 400 µm pour le prélèvement de cellules cutanées, imprimé en 15 heures (crédit photo : Nano Dimension).

Micro-aiguilles

La micro-impression 3D permet de réaliser divers modèles de micro-aiguilles à différentes fins, principalement l'administration de médicaments et le prélèvement de cellules cutanées.

Certains des systèmes de micro-fabrication additive disponibles sur le marché, comme ceux de la gamme Fabrica de Nano Dimension, permettent la production simultanée de centaines de micro-aiguilles sur un seul plateau d’impression en quelques heures, garantissant des pointes lisses, de haute qualité et d’une très grande précision.

Pompes à insuline miniatures

Le développement de DM miniatures, lié à l’acceptation grandissante des produits à porter sur soi (wearables), est l'une des principales tendances qui stimulent la demande en faveur de très petites pièces, plus particulièrement imprimées en 3D.

Par exemple, l'Américain Torramics a utilisé une machine de la gamme Fabrica (Giga 250vx) pour développer son nanoPatch, un dispositif d’administration de médicaments électronique et à usage unique. Basé sur la technologie nanoPump de la NASA, ce dispositif de 3,5 mm de diamètre offre un traitement pratique, fiable et économique pour des pathologies chroniques comme le diabète.

La micro-impression 3D a permis à Torramics de raccourcir son cycle de développement de prototypes de plus d’une semaine à moins de 24 heures, avec une réduction de 90 % du coût du prototypage.

Puces micro-fluidiques

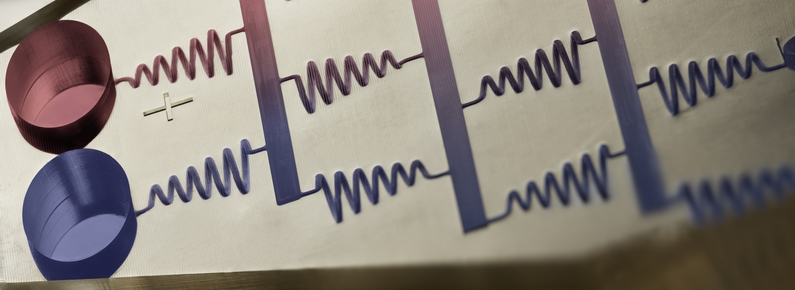

Une récente collaboration entre Nano Dimension et l’Université technique de Munich concerne l'utilisation de la micro-impression 3D dans le domaine de la microfluidique. L'objectif était de développer un workflow évolutif de microfluidique en gouttelettes, pour générer des organoïdes dérivés de patients (PDO), versions microscopiques 3D des organes dont ils proviennent, utilisées en recherche médicale.

Le défi consistait à obtenir une précision à l’échelle du micron dans la fabrication de canaux pour un comportement fluidique approprié, sans occlusion. Les méthodes traditionnelles se sont avérées laborieuses et limitées sur le plan de l'évolutivité. C'est pourquoi les chercheurs de l'Université technique de Munich ont opté pour la technologie de micro-impression 3D, et plus particulièrement l'imprimante Fabrica Tera 250vx. Cela a permis de bénéficier des avantages d'une conception monolithique, simplifiant les procédures de nettoyage et de stérilisation tout en minimisant les variations entre expérimentations.

Cette collaboration s'est traduite par une avancée significative en matière de microfluidique en gouttelettes, ouvrant la voie à des découvertes révolutionnaires dans les assemblages de protéines et la biologie du cancer.

Fixation d'électrodes neuronales

Autre exemple dans le domaine de la recherche médicale : une équipe de chercheurs français (Université de Bordeaux) et canadiens (Centre de Recherche Cervo et Université Laval) ont collaboré avec Nano Dimension pour produire un dispositif capable de mesurer l’activité neuronale dans la moelle épinière d’une souris se déplaçant librement. Enregistrer l’activité électrique des neurones dans cette région de l’anatomie était complexe en raison du mouvement provoqué par la marche ainsi que la respiration de l'animal.

Pour relever ce défi, Nano Dimension a déployé sa technologie Fabrica en utilisant la résine M810 (non-cytotoxique) pour concevoir une bague fixée aux vertèbres de la souris afin de maintenir en place deux électrodes. La micro-impression 3D a permis la production rapide et économique de la pièce, mais surtout la réalisation de mini-orifices pour les électrodes de 110 μm de diamètre.

Comme ces applications le montrent, la micro-impression 3D permet de répondre aux besoins de prototypage de composants de DM mais aussi de production de grandes quantités de pièces, avec l'exemple des micro-aiguilles. Elle peut aussi être utilisée pour imprimer des moules ou des inserts de moules pour créer des pièces par micro-injection plastique. C'est le cas chez Accumold, qui a créé un micro-piston pour un dispositif médical en imprimant le moule sur le système Fabrica, puis en y injectant un matériau en polypropylène. Le sous-traitant américain profite ainsi de la surface lisse du moule imprimé, qui assure la qualité de la pièce finale mais facilite aussi son éjection.

A voir sur le stand 505bis, Hall C, de Micronora

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn