Encore plus de précision dans la micro-découpe au jet d’eau !

Basé en Suisse alémanique, Waterjet AG annonce des améliorations significatives apportées à ses machines de micro-découpe au jet d'eau en termes de précision. Cerise sur le gâteau : ces équipements high-tech permettent désormais d'effectuer en complément des opérations de fraisage et/ou de tournage au sein d'un même cycle.

Contrairement aux procédés de découpe thermiques usuels comme l'oxycoupage, le jet de plasma ou le laser, la découpe au jet d'eau présente l'avantage de ne pas générer de chaleur. Elle permet ainsi de traiter un large éventail de matériaux thermosensibles, qu'il s'agisse de métaux, de céramiques, de plastiques, de verre, voire de composites à base de fibre de carbone.

Le constructeur suisse Waterjet AG s'est spécialisé pour sa part en micro-découpe au jet d'eau, une technique dix fois plus précise que la découpe au jet d'eau conventionnelle. L'entreprise familiale, qui emploie aujourd'hui une cinquantaine de personnes, n'a cessé de développer et d'optimiser son process et ses machines depuis près d'un quart de siècle.

Waterjet a récemment doté son département R&D d'une machine d'essai de type F4 à la pointe de la technique, qui bénéficie d'une surface de travail de 600 x 1000 mm. Montée sur un châssis antivibratoire en fonte minérale, elle est équipée sur ses trois axes principaux de systèmes d'entraînement ultra précis à galets sphériques et de jauges de mesure en verre résistantes aux hautes températures qui offrent une résolution de dix nanomètres. La répétabilité des axes est de 0,5 µm, ce qui permet d'obtenir sur certaines pièces une précision de 5 µm, selon l'épaisseur du matériau.

Un diamètre de jet encore plus petit pour gagner en précision

Sur cette nouvelle machine high-tech, les trois ingénieurs du bureau d'études sont en mesure de mener des recherches intensives. Ils sont parvenus par exemple à réduire le diamètre du jet d'eau de 170 µm à 150 µm. « Cela peut paraître négligeable », précise le dirigeant de l'entreprise Walter Maurer, « mais cela se traduit dans la pratique par une amélioration significative de la précision. Ainsi il devient possible de produire certaines pièces dans le respect des tolérances dimensionnelles exigées alors que c'était irréalisable jusqu'ici. »

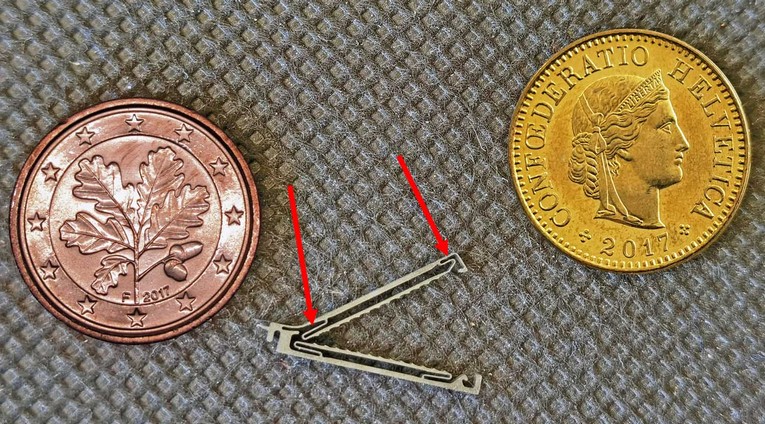

Composant d'implant fabriqué par micro-découpe au jet d'eau à partir d'une tôle en alliage de nitinol de 1,15 mm d'épaisseur (source Klaus Vollrath).

Autre amélioration apportée à la machine Waterjet : l'intégration d'une pompe haute pression de 6200 bar qui permet de traiter des matériaux plus épais, notamment lorsque la découpe s'effectue à l'eau pure sur des matières biocompatibles.

Waterjet a également optimisé la commande de ses machines, en particulier le contrôle des paramètres de découpe pour les géométries délicates comprenant des arêtes tranchantes. Ces modifications ont là aussi permis de gagner en précision dans ces zones difficiles et de réduire le temps de cycle. L'opérateur dispose désormais d'une banque de données plus complète sur un large panel de matériaux, avec des jeux de paramètres prédéfinis.

Enfin, les équipes de Walter Maurer étudient la possibilité de diversifier les abrasifs utilisés. Elles testent par exemple d'autres granulométries du granat "classique" mais aussi la mise en œuvre de minéraux et d'alliages spéciaux.

Une broche haute fréquence et un axe de tournage

Mais l'amélioration majeure apportée par Waterjet à cette nouvelle machine demeure, selon Walter Maurer, l'ajout d'une broche haute fréquence fixée à la tête de découpe, dotée de son propre axe Z et pouvant atteindre 50.000 tr/min. La commande de cette broche a été intégrée à la commande de la machine. Ainsi, il est désormais possible de réaliser de nombreuses opérations de fraisage 3D en complément de la découpe au jet d'eau, sans modifier le serrage de la pièce. Généralement on effectue d'abord le fraisage, avant d'évacuer les copeaux et de procéder à la découpe au jet d'eau.

Autre innovation : l'addition d'un axe de tournage, également intégré dans la commande, qui permet d'effectuer les opérations les plus diverses sur des tubes ou des tiges (perçage profond...).

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn