Des mesures multi-capteurs pour des pièces plastiques de meilleure qualité

TPK-Kunststofftechnik injecte des pièces à destination du secteur médical. Afin de répondre aux exigences de qualité élevées de son client, l'entreprise a investi dans une machine à mesurer 3D multi-capteurs de Werth, une décision qui lui a permis d’optimiser l’ensemble de sa chaîne de production.

Basé à Göttingen en Allemagne, le sous-traitant TPK-Kunststofftechnik est spécialisé dans la production de pièces techniques en plastique et de moules d’injection sophistiqués. L’entreprise familiale, qui emploie une trentaine de personnes, couvre l’ensemble de la chaîne de production : du conseil à l'assemblage, en passant par la conception, la fabrication d’outils, la production de prototypes et le moulage par injection en série.

« Les exigences en matière de qualité des pièces moulées par injection ont augmenté ces dernières années, dans le médical notamment », souligne Mario Ternka, responsable du développement des produits, ainsi que de la conception et de la fabrication des moules chez TPK. « Certaines dimensions et tolérances, de forme et de position notamment (perpendicularité, parallélisme et planéité), ne peuvent plus être mesurées avec des appareils manuels conventionnels. Il faut du matériel adapté mais aussi beaucoup de savoir-faire pour traduire les valeurs mesurées dans le langage de la fabrication de moules. De ce fait, nous ne pouvons pas confier la mesure à un prestataire de services ».

TPK a donc décidé d’investir dans un équipement de mesure approprié, sur la base d’un cahier des charges en 60 points. Après évaluation des offres de fournisseurs renommés, le choix s’est porté sur une machine à mesurer tridimensionnelle multi-capteurs ScopeCheck FB de Werth Messtechnik.

Une métrologie de pointe

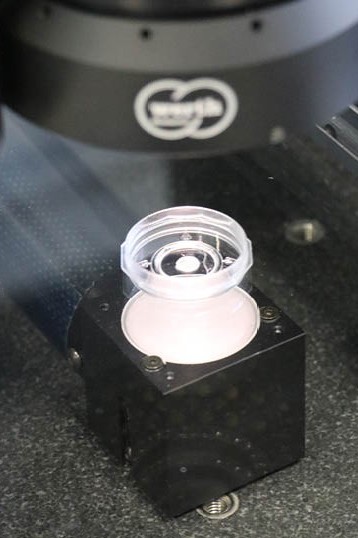

Le fond de cette petite boîte de Pétri contient, pour l’analyse de cellules uniques, des microcavités qui peuvent être détectées optiquement avec une précision de l’ordre du micromètre grâce au ScopeCheck.

La conception de cet équipement, avec un pont fixe sur une base en granit et des guidages mécaniques robustes, garantit une très grande précision, même lorsqu’il est utilisé à proximité de la production. Il comprend un capteur de traitement d’images avec le Werth Zoom et une unité d’éclairage supplémentaire à anneaux multiples pour une détection rapide et fiable des bords, ainsi que le palpeur de scanning SP25. En outre, le mode "Raster-Scanning" est utilisé pour générer des images globales en haute résolution à partir d’images individuelles, afin de rendre les mesures plus pratiques. Pour la mesure optique rapide des surfaces, TPK a également investi dans le capteur de distance CFP, qui utilise l’aberration chromatique pour des mesures extrêmement précises et largement indépendantes de la surface.

« En tête de notre liste d’exigences figurait la combinaison de capacités de mesure optique et par palpeur », explique Mario Ternka. « Sans oublier le capteur de distance optique qui devait fournir des résultats de mesure fiables pour des pièces très brillantes, transparentes, noires ou blanches ».

Ses collègues et lui-même sont particulièrement enthousiasmés par la technologie de capteur optique du ScopeCheck FB : « Nous ne pensions pas qu’il était possible de combiner ainsi précision et vitesse. L’appareil peut également être programmé rapidement et facilement, après seulement une courte période de formation. La mesure et l’évaluation se déroulent alors de manière entièrement automatique. »

Un élément essentiel de la chaîne de production

Les tolérances de forme et de position sont beaucoup plus difficiles à respecter dans le moulage par injection que dans l’usinage. Cela nécessite une chaîne de production comme celle que TPK a développée et optimisée ces dernières années.

Au début de cette chaîne, le modèle CAO 3D de la pièce sert aux concepteurs à créer un moule virtuel initial et une simulation de moulage. Les résultats de l’analyse sont utilisés d’une part, pour optimiser la pièce, et d’autre part, pour améliorer le moule. Cela permet aux ingénieurs de faire face aux difficultés du moulage par injection, comme les distorsions causées par le retrait longitudinal et transversal.

Une fois la conception du moule validée par de multiples simulations, sa fabrication en acier se fait principalement sur des machines-outils modernes, par exemple par fraisage 5 axes et érosion.

Dans les cas simples, la précision dimensionnelle des moules est mesurée directement sur la machine-outil. Mais des mesures difficiles comme celle de la position d’un contour sur les bords extérieurs ainsi que la position d’évidements sur une poche ou de noyaux tournés, peuvent être avantageusement effectuées avec le ScopeCheck FB.

Une fois le moule prêt, il est testé sur l’une des 15 presses d’injection de TPK avec des forces de fermeture allant jusqu’à 2 200 kN, puis optimisé dans l’atelier jusqu’à ce que le moulage par injection et le démoulage soient stables. Des mesures sont ensuite effectuées avec le ScopeCheck sur une pièce échantillon injectée. Les résultats peuvent induire d’autres modifications du moule.

« À ce stade, nous parlons de corrections de l’ordre de quelques 1/10 à 1/100 de millimètre, pour maintenir des tolérances très serrées », explique Mario Ternka. « Sans la précision de notre machine multi-capteurs, nous ne serions pas en mesure de traiter de telles valeurs, ou alors à grands frais. »

Des mesures qui se révèlent utiles à la rétroconception

Mario Ternka découvre régulièrement de nouveaux domaines dans lesquels le ScopeCheck peut être utilement exploité pour améliorer la qualité et la rentabilité : « Nous sommes certains que le fait de combiner des capteurs optiques très précis et rapides avec des palpeurs mécaniques pour la mesure complète de différentes pièces, continuera à nous ouvrir de nombreuses portes. Car avec le ScopeCheck, nous sommes capables de saisir des critères qu’on n’imaginait pas auparavant. »

Si, par exemple, une légère courbure due au retrait du matériau peut être détectée, le concepteur a la possibilité de réinjecter les données de mesure dans la CAO pour reproduire la surface incurvée sur la zone correspondante de l’outil de moulage.

À partir des données CAO corrigées, il génère un programme FAO avec lequel un "bombage" est fraisé dans le moule. Après un nouveau moulage par injection, la planéité souhaitée est obtenue au fur et à mesure que le plastique se rétracte au niveau du bombage. C'est en quelque sorte de la rétro-conception ou de l'ingénierie inverse.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn