Protéger les instruments chirurgicaux électriques de l’humidité

Soumis à des procédures exigeantes de nettoyage, les instruments chirurgicaux électriques doivent être conçus de façon à éviter toute infiltration d'humidité, pour limiter les risques de défaillance précoce et conserver leurs performances opérationnelles. Portescap nous explique ici les pistes à suivre.

Les dommages potentiels de l’infiltration d'humidité dans un instrument électrique concernent principalement son moteur. Ce dernier est en effet lui-même constitué de composants électriques et de matériaux sensibles à la corrosion. Protéger le moteur contre l'humidité permet de prolonger la durée de vie des instruments chirurgicaux, ce qui est d'autant plus important que leur complexité, et donc leur coût, augmentent avec l'intégration croissante de capteurs, de circuits de commande et d'asservissement.

Pour optimiser la résistance à l'humidité, les fabricants d'instruments chirurgicaux travaillent de plus en plus avec les fournisseurs de moteurs tels que Portescap, sur des conceptions collaboratives. Il s'agit d'étudier la façon dont les problèmes d'humidité et de corrosion évoluent dans les dispositifs, et comment les atténuer, quelle qu'en soit la cause : environnement salin, stérilisation à la vapeur ou autre type de contamination.

Prévenir l'infiltration de l'humidité

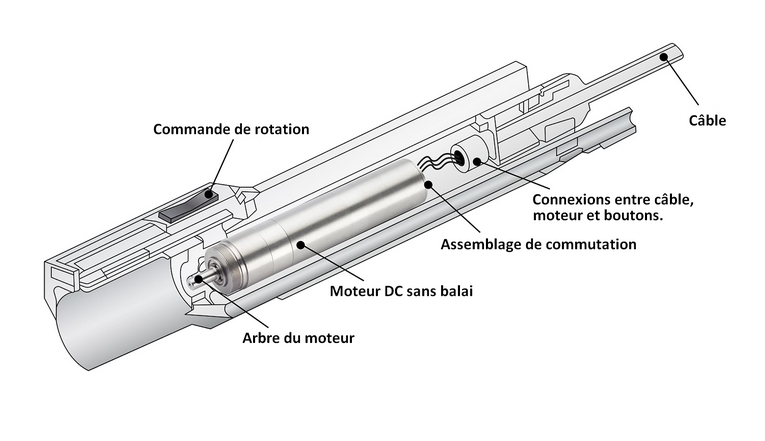

Le point d'entrée de l'humidité se situe souvent à l'extrémité distale de l'instrument. Pour empêcher cela, il est possible de placer un joint dynamique entre l'enveloppe de la pièce à main et l'arbre du moteur. Ce type de joint est un mélange spécial de polymères, conçu pour résister à la température et à l'usure, sachant qu'il est crucial que le joint, l'enveloppe et l'arbre du moteur se combinent parfaitement pour former une barrière durable. Toutefois, avec l'usure progressive de la lèvre du joint et de la surface de l'arbre, la pénétration apparait inévitable. Il est donc nécessaire que le moteur et l'instrument intègrent un moyen supplémentaire de résistance à l'humidité.

Au niveau de l'enveloppe du moteur lui-même, l'humidité peut entrer par les points d'accouplement, par exemple entre le moteur et le réducteur. Une soudure laser hermétique, des filetages étanches ou des joints toriques peuvent constituer autant de barrières à l'humidité. Le constructeur de moteurs doit pouvoir conseiller au fabricant la méthode d'étanchéification la mieux adaptée.

Les composants mécaniques

Afin de renforcer la résistance et l’étanchéité des composants mécaniques, il est important de sélectionner les matériaux en fonction des défis à relever. Il faut savoir, par exemple, que les composants en acier inoxydable austénitique présentent de bonnes propriétés anti-corrosion face à un environnement salin ou à la vapeur. Mais leur résistance à l'usure peut s'avérer insuffisante. L'acier inoxydable martensitique est, quant à lui, moins résistant à la corrosion, mais il est plus dur, ce qui le rend idéal pour les composants à contact intermétallique tels que les roulements et les engrenages.

Des matériaux plus récents, avec des teneurs en carbone moindres, permettent d'obtenir un acier inoxydable martensitique plus résistant à la corrosion. D'autres matériaux se distinguent par des propriétés anti-corrosion et à haute résistance à l'usure, comme le PEEK ou le PAI, qu'il est possible d'utiliser pour les composants faiblement chargés. Il est également crucial de choisir le bon lubrifiant pour éviter qu'il ne disparaisse au lavage, prévenir la corrosion et l'usure et assurer ainsi une durée de vie optimale au système de motorisation.

Les circuits électriques et magnétiques

Les composants électroniques doivent également être protégés contre l'humidité, par enrobage. Il s'agit de les placer à l'intérieur d'un boîtier recouvert d'un composé liquide comme du silicone ou une résine époxy, rempli et fermé hermétiquement, dans lequel le vide est fait pour éliminer l'air emprisonné. Le liquide est durci et l'assemblage solidifié, protégeant les composants à l'intérieur.

Autre approche, le moulage par transfert demande de charger les composants dans la cavité d'un moule chauffé. Comme dans le procédé d'enrobage, un matériau d'encapsulation est ensuite introduit, le moule chauffé permettant que le flux reste liquide pour assurer un remplissage complet avant solidification.

Ces deux techniques offrent une résistance élevée à l'humidité, de même qu'une protection contre les hautes températures, les vibrations et les chocs, tout en évitant les tractions sur les fils exposés.

Le revêtement de parylène est un autre moyen de protection les composants de l'humidité. Il est appliqué sous forme de gaz vaporisé, créant une couche très fine résistante à l'humidité, pratiquement exempte de vides. Ce type de revêtement n'est cependant pas aussi durable que les assemblages enrobés ou moulés par transfert et n'offre pas le même niveau de protection aux vibrations ou aux chocs.

L’exposition à l'humidité du bobinage du moteur peut également provoquer la défaillance des circuits magnétiques. Pour empêcher cela, il convient d'utiliser un fil magnétique avec une isolation robuste et de mouler ou d'enrober les bobinages formés sur le circuit imprimé. Pour éviter la démagnétisation ou la corrosion des aimants permanents, il faut également les choisir avec soin, tout comme les revêtements.

En tout cas, pour que la résistance à l’humidité soit optimisée, il est essentiel que l'outil et le moteur soient conçus conjointement. C'est ainsi que Portescap réalise des moteurs autoclavables sur mesure pour les fabricants d'instruments chirurgicaux en fonction d’exigences spécifiques. Utilisés dans les blocs opératoires un peu partout dans le monde, ces moteurs peuvent supporter des milliers de cycles de stérilisation.

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn