Prétraitements sur polymère : les atouts du plasma à pression atmosphérique

La technologie de buse plasma atmosphérique permet d'appliquer des prétraitements à des endroits précis des surfaces de composants en plastique. Le fabricant allemand Plasmatreat nous explique le procédé et ses avantages dans le domaine des technologies médicales.

Par Erhard Krampe, ingénieur – Market Segment Manager Medical Technology (Plasmatreat), Thomas Schmitt-John, professeur – directeur de Plasma Life Science (Plasmatreat), et (au moment de la rédaction de cet article) Dr. Syed Salman Asad – directeur international de la recherche et du développement (Plasmatreat)

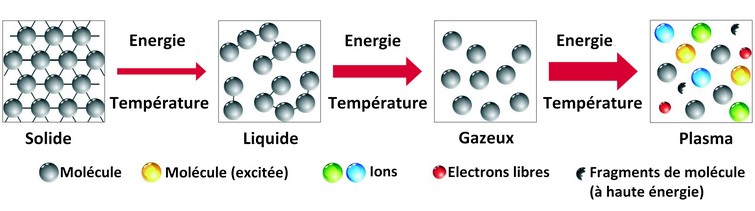

Les procédés par plasma peuvent être appliqués efficacement et avec succès partout où l'on souhaite nettoyer en profondeur, modifier et fonctionnaliser les surfaces. Le plasma se base sur un principe physique simple. L'apport d'énergie modifie les états de la matière : les solides deviennent liquides, les liquides deviennent gazeux. Si un gaz reçoit encore plus d'énergie, il est ionisé. Le gaz excité, qui contient des électrons libres, des ions et des fragments moléculaires, se transforme en plasma. Ce "4ème état de la matière" (Fig. 2) a cependant longtemps été difficile à utiliser à une pression normale en raison de son instabilité.

Les applications industrielles du plasma atmosphérique pour les traitements de surface ne sont apparues qu'au milieu des années 1990. C'est grâce à la mise au point des buses plasma et à l’invention de la technologie Openair-Plasma de Plasmatreat, aujourd'hui utilisée dans le monde entier et dans pratiquement tous les secteurs industriels, que le plasma atmosphérique (plasma PA) a commencé à être utilisé dans la production industrielle. En étroite collaboration avec l’Institut Fraunhofer pour la technologie de production et la recherche appliquée sur les matériaux, l’IFAM de Brême, l’entreprise a également réalisé 10 ans plus tard la première application mondiale en série de nanorevêtements par plasma fonctionnels sous pression atmosphérique, grâce à la mise au point de la technologie PlasmaPlus.

Avantages comparés du plasma PA

Les procédés à buse mentionnés ci-dessus sont utilisés pour le nettoyage fin, l'activation simultanée ou le revêtement fonctionnel de surfaces de matériaux afin d'améliorer considérablement leur mouillabilité et leurs propriétés d'adhérence pour des processus consécutifs tels que le collage, le vernissage, l'impression ou le moussage. Les espèces réactives générées dans le gaz de process frappent la surface avec le jet de plasma et l'activent de sorte que des fonctionnalités hydrophiles s'y développent.

Contrairement aux processus complexes et coûteux de prétraitement par plasma à basse pression (plasma BP) utilisés depuis longtemps dans le domaine médical, le plasma à pression atmosphérique ne requiert pas de volume de réaction clos (chambre à vide). Les buses sont actionnées par de l'air comprimé, ou avec un autre gaz de process tel que l'azote ou l'argon, et de la haute tension. En raison du grand nombre de géométries de tête de buse différentes, qui peuvent être aussi bien statiques que rotatives pour la technologie Openair-Plasma, la surface et l'intensité de traitement peuvent être adaptées librement à la géométrie du composant.

Le fonctionnement sélectif ciblé du jet de plasma est un avantage majeur par rapport au plasma BP. La surface est uniquement nettoyée, activée ou revêtue exactement là où ce traitement est nécessaire. Le masquage du composant, indispensable pour un prétraitement partiel par plasma BP, n'est plus utile (Fig. 3). Ce masquage, ainsi que le travail important correspondant au nettoyage de la chambre à vide en cas de changement de la chimie du revêtement pour le procédé par plasma BP, entraînent des coûts de traitement de surface relativement élevés en fonction des composants.

Fig. 3 - Contrairement au plasma à basse pression, la buse plasma traite uniquement les zones qui nécessitent un prétraitement. Les opérations de masquage des composants ne sont plus nécessaires (source Plasmatreat).

Pour les prétraitements par plasma BP, il est habituel de procéder par lots. Le montage des composants dans le volume de réaction clos et leur retrait sont généralement effectués manuellement. De plus, le volume de la chambre est un facteur limitant pour le nombre et la taille des pièces. A contrario, les systèmes de plasma PA sont conçus pour une utilisation en ligne, dans un processus de production continu et entièrement automatique. Ils sont compatibles sans restriction avec les robots, commandés par ordinateur et peuvent aujourd'hui atteindre des vitesses de traitement de 900 m/min avec des buses statiques. Outre les buses statiques qui couvrent des surfaces étroites, les buses rotatives couvrent des largeurs beaucoup plus grandes et assurent un prétraitement particulièrement doux des surfaces.

Dans le cadre de la production de dispositifs médicaux, des options étendues de surveillance des process et de documentation facilitent les mesures de validation et de certification.

Une question d’énergie de surface

Les plastiques non polaires utilisés dans les technologies médicales, par exemple le polyéthylène (PE), le polypropylène (PP) ou le polyéther-éthercétone (PEEK), nécessitent souvent une activation afin d'augmenter leur mouillabilité pour les étapes ultérieures, en raison de leur faible énergie de surface.

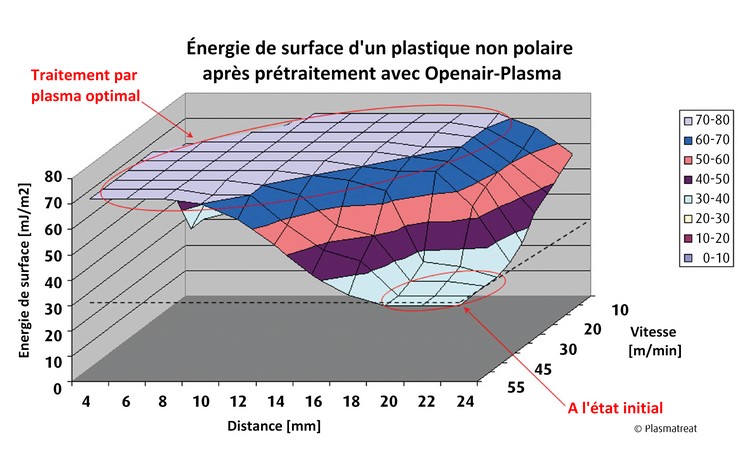

Avec les procédés par plasma PA, le plasma est généré par une décharge à haute tension, à la manière d’un arc, dans la plage du kilohertz. Le gaz de process – généralement de l'air comprimé propre et sec – est véhiculé par cet arc, ionisé puis transmis à la surface à traiter. Sur les plastiques, il opère en une seule étape un nettoyage en profondeur, une décharge statique et une activation simultanée de la surface du matériau. L'activation a pour résultat une modification contrôlée de la mouillabilité sur différents milieux. Cette modification est obtenue en influençant les composants polaires et diffus de l'énergie de surface du substrat (Fig. 4). Un bon mouillage est obtenu lorsque l'énergie de surface du matériau solide est supérieure, dans la mesure du possible, à la tension de surface du milieu liquide ou que les deux se sont au moins fortement rapprochés. Des paramètres appropriés de traitement par plasma permettent d'atteindre ce résultat.

Fig. 4 - Le graphique montre l'énergie de surface d'une surface en plastique non polaire prétraitée au plasma en fonction de la distance et de la vitesse. La surface devient polaire après le traitement et l'énergie de surface augmente pour certains plastiques à >72 mJ/m² avec une grande fenêtre de processus (source Plasmatreat).

Traitement de surface de dispositifs médicaux

La surface des composants est en général leur premier point de contact avec leur environnement. En fonction de la classe de risque du dispositif médical, elle constitue par exemple l'interface avec le système biologique pour les implants, le point de connexion externe avec le patient pour les appareils médicaux ou le contact avec les milieux dans le domaine de l'analyse, comme pour les boîtes de Pétri et les appareils de diagnostic microfluidiques. Répondre aux différents besoins en matière de comportement des surfaces demande aux fabricants des efforts considérables pour respecter la réglementation et les exigences strictes concernant la biocompatibilité des matériaux et des auxiliaires de production utilisés. Les méthodes de prétraitement sont elles aussi soumises à une réglementation très précise. Les prétraitements et revêtements par plasma à pression atmosphérique peuvent garantir la stabilité à long terme de l'adhérence tout en respectant les exigences relatives à la biocompatibilité. Les procédés par plasma peuvent aussi être utilisés en conditions de salle blanche pour la fabrication de produits médicaux de toutes les classes de risque, à condition que des précautions adaptées soient prises concernant l'extraction des gaz et des particules générés.

Tout comme dans l'électromobilité ou l'aéronautique et l'aérospatiale, les matériaux légers ont depuis longtemps trouvé leur place dans la technologie médicale. Ces matériaux ont souvent des surfaces peu aptes au collage, qui requièrent un prétraitement. Les composants électroniques nécessitent souvent une encapsulation hermétique, qui est parfois impossible à réaliser sans un traitement de surface, éventuellement en combinaison avec un revêtement. Ces deux questions revêtent une importance croissante dans la technologie médicale, par exemple pour les prothèses en fibres composites légères ou pour la protection du système électronique dans les implants actifs. Le prétraitement des matériaux employés dans le domaine du diagnostic et des techniques d’analyses de laboratoire modernes est tout aussi important.

Différents procédés de prétraitement des surfaces sont utilisés dans la fabrication de dispositifs médicaux. Leur choix dépend du substrat à traiter, du processus de finition ultérieur ainsi que des spécifications à satisfaire.

Liaisons par collage

Pour le prétraitement des liaisons par collage, les procédés classiques emploient, outre les agents promoteurs d'adhérence, des techniques mécaniques telles que les procédés de projection, qui rendent la surface du substrat rugueuse. La colle s'ancre mécaniquement dans les rugosités de surface, ce qui soutient la force d'adhérence de la liaison. Ce procédé est souvent suivi d’une étape de nettoyage supplémentaire, car il s'accompagne d'une abrasion et de la formation de particules.

Le plasma PA permet d'obtenir les combinaisons de matériaux optimales souhaitées dans la technologie médicale. Même les substrats auparavant incompatibles peuvent être mis en adhérence sans primaire grâce au traitement par plasma. Après leur activation, les colles à base d’eau et souvent les colles UV présentent une adhérence stable sur le long terme. Le réchauffement typique des surfaces en polymère atteint une différence de température ΔT inférieure à 30°C. Dans certains cas particuliers, un revêtement plasma supplémentaire favorisant l'adhérence peut être requis. Cette solution assure une liaison fiable et durable sans préparation mécanique des surfaces.

Impression et vernissage

Les procédés d’impression ou de vernissage, qui impliquent un mouillage homogène des composants avec l’encre ou le vernis, sont soumis à de strictes exigences dans la technologie médicale. Ce sujet se trouve au cœur de l'actualité avec la mise en œuvre de la nouvelle réglementation sur les dispositifs médicaux (RDM - (EU) 2017/745)), qui entrera en vigueur le 26 mai 2020. Elle stipule notamment que les dispositifs médicaux doivent porter une identification valide dans le monde entier, qui doit être lisible à la fois par une machine (par ex. avec un code à barres) et en texte clair sur le produit. Ce marquage doit assurer la traçabilité en cas de problème et permettre d'attribuer le dispositif médical à son fabricant [1]. Les marquages sont actuellement réalisés à l'aide de procédés au laser, qui exigent toutefois une sensibilité suffisante du matériau de la matrice ou l'utilisation d'additifs activés par laser. Ces additifs répondent rarement aux exigences réglementaires relatives aux tests de contact alimentaire ou de biocompatibilité. L'effet d'activation du plasma permet d'imprimer toutes sortes de substrats sans additifs spéciaux avec une excellente stabilité à long terme, par ex. une poche de cathéter en PVC (voir illustration principale).

Fig. 5 - Revêtement hydrofuge des contacts de la batterie dans le boîtier en plastique d'un bracelet médical (source Plasmatreat).

Revêtement par plasma à pression atmosphérique

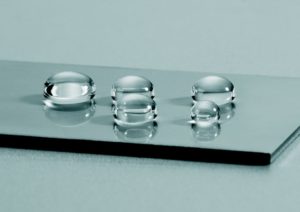

Le procédé PlasmaPlus permet de déposer des revêtements sur un large éventail de substrats (Fig. 5). Pour ce faire, des produits chimiques ou des particules métalliques, par ex. de cuivre, sont introduits dans le flux de plasma et déposés sur la surface activée. Ces réactifs chimiques – appelés précurseurs – peuvent être liquides, solide, ou gazeux. La grande diversité de précurseurs qui peuvent être employés permet une fonctionnalisation des composants adaptée à l'application visée [2]. Les couches minces déposées à l'aide de ce procédé ont une influence ciblée sur les propriétés de surface. La surface peut être fonctionnalisée de sorte à devenir aussi bien hydrophile qu'hydrophobe, biocompatible ou antimicrobienne (Fig. 6). Les revêtements peuvent de plus remplir une fonction de barrière, avoir un effet anticorrosif, réduire la résistance au glissement ou assurer des liaisons de matière dans les composants hybrides.

Fig. 6 - Mouillabilité ciblée : surface super-hydrophobe après revêtement par plasma (source Plasmatreat).

Fonctionnalisation antimicrobienne

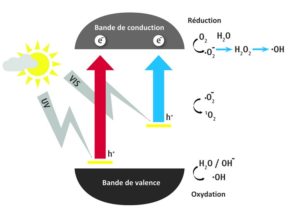

Du fait de leur résistance aux antibiotiques, les infections nosocomiales, et plus particulièrement les infections associées aux implants, deviennent un problème global. Cette question confère une importance centrale à la fonctionnalisation antimicrobienne des dispositifs médicaux. Avec la technologie PlasmaPlus, les revêtements d'oxyde métallique peuvent être déposés sur une grande variété de substrats qui sont photocatalytiquement actifs et ont donc un effet antimicrobien. La couche d'oxyde métallique est activée par une lumière dans les plages de l'ultraviolet et de la lumière visible, ce qui permet d’exciter les électrons (Fig. 7). Dans un environnement humide, la dissociation de l'eau forme des espèces réactives telles que les radicaux hydroxyles, qui ont une action antimicrobienne directe. Le mécanisme exact de l'action des espèces réactives sur les bactéries n'est pas encore clairement élucidé, mais la dégradation oxydative de la membrane cellulaire des bactéries est au centre des discussions. Plasmatreat travaille actuellement à doter les surfaces de propriétés antimicrobiennes et autonettoyantes dans le cadre du projet "AutoProtect" (projet D-NL-INTERREG, référence : 144131).

Fig. 7 - La lumière visible et ultraviolette excite les électrons dans les couches d'oxyde métallique, qui passent de la bande de valence à la bande de conduction. Dans un environnement humide, des radicaux hydroxyles sont formés (source Plasmatreat).

Les revêtements par plasma antimicrobiens cytotoxiques inoffensifs peuvent trouver un large domaine d'application sur plastiques ou métaux pour créer des surfaces autonettoyantes ou pour la désinfection de l'air ou de l'eau. Leur utilisation sur la surface des implants afin de prévenir les infections associées aux implants au moment de l'opération ou juste après, pendant la première phase d’intégration, pourrait acquérir une importance particulière dans le futur.

Action positive sur les cellules osseuses

Les implants doivent être adaptés de manière optimale aux besoins du patient. Des implants personnalisés peuvent être fabriqués à l'aide de procédés de fabrication additifs à partir des données d'imagerie diagnostique. Le polyéther-éthercétone (PEEK) se révèle être le matériau qui convient le mieux à cette opération. Il est chimiquement inerte, non toxique, biocompatible et, contrairement aux implants métalliques, ne produit pas d'artefacts dans les images, par ex. radiographiques. Les possibilités offertes par les procédés de fabrication additifs permettent de produire des implants porteurs à structure compatible et aux propriétés mécaniques similaires à celles de l'os [3]. Cependant, la faible mouillabilité des surfaces en PEEK n'est pas favorable à leur colonisation par les cellules osseuses, les ostéoblastes.

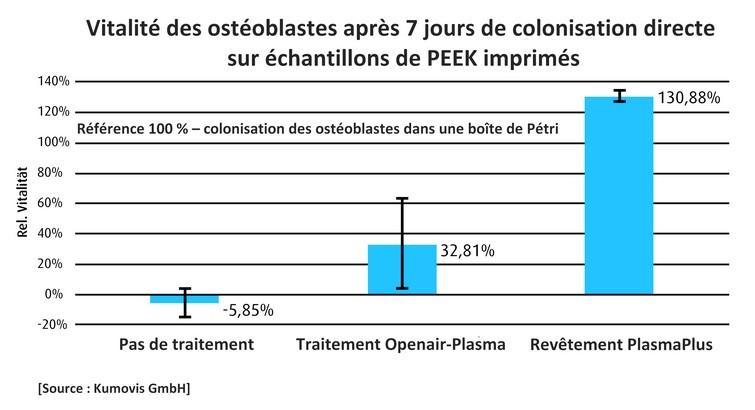

Kumovis, une start-up de technologie médicale basée à Munich, est spécialisée dans la fabrication d’imprimantes 3D pour l’impression de polymères haute performance destinés à la fabrication d’implants personnalisés. Des expériences de colonisation par des ostéoblastes (cellules osseuses) sur différents échantillons en PEEK et des échantillons de référence traités au plasma ont été menées en collaboration avec Plasmatreat. Ces expériences ont montré que, par rapport à une surface en PEEK non traitée, l’activation par plasma pure favorise la colonisation des surfaces par les ostéoblastes (Fig. 8), mais l’effet n’est pas particulièrement prononcé. En revanche, lorsque le procédé de prétraitement est complété par un revêtement au plasma atmosphérique, le résultat obtenu est très favorable : la croissance des cellules osseuses est significativement améliorée. La technologie PlasmaPlus a ainsi permis de produire des surfaces d'implant en PEEK dotées de bonnes propriétés d'ostéo-intégration.

Fig. 8 - Résultats des recherches sur une surface en PEEK : le revêtement PlasmaPlus entraîne une colonisation significative des cellules osseuses (source Kumovis).

Des avantages auxquels s'ajoute un atout économique

Les technologies à buse de plasma atmosphérique décrites ici constituent des procédés d'avenir dans la technologie médicale. Elles peuvent apporter de nombreuses contributions particulièrement utiles à la fabrication de dispositifs médicaux. Outre l'application sélective en site et l'intégration facile des systèmes de buses dans la production automatisée, des facteurs tels que la vitesse et la fiabilité de processus élevées, la compatibilité avec les robots et la précision de reproductibilité poussent un nombre croissant d'acteurs à utiliser le plasma à pression atmosphérique dans le domaine de la technologie médicale. Il ne faut pas non plus oublier le facteur économique : la rentabilité des procédés par plasma à pression atmosphérique est beaucoup plus élevée que celle des méthodes de prétraitement conventionnelles.

Bibliographie :

[1] Règlement (UE) 2017/745 du Parlement européen et du Conseil du 5 avril 2017 sur les dispositifs médicaux modifiant la directive 2001/83/CE, le règlement (CE) n° 178/2002 et le règlement (CE) n° 1223/2009 et abrogeant les directives du Conseil 90/385/CEE et 93/42/CEE. Union européenne, 2017

[2] Verfahren und Vorrichtung zur Plasmabeschichtung von Oberflächen, numéro de brevet EP 1 230 414 B1

[3] S.-W. Ha, E. Wintermantel. Medizintechnik Life Science Engineering, 5e édition, Springer-Verlag Berlin Heidelberg, 2009

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn