Produire son DM en salle propre : les facteurs à prendre en compte

D'après une étude réalisée en 2016 par l'ASPEC, les fabricants de DM occupent aujourd'hui le 3ème rang parmi les industries utilisatrices de salles propres. La mise en œuvre de ces installations s'effectue de plus en plus dans le cadre d'une démarche de lean manufacturing.

Auteur : Stéphane Ortu, DG de l'ASPEC

Auteur : Stéphane Ortu, DG de l'ASPEC

La réglementation et les exigences de production amènent de plus en plus de fabricants de dispositifs médicaux à améliorer leur outil de production dans le but d'augmenter la qualité de leurs produits mais aussi de maîtriser la contamination. En 2016, une étude de marché réalisée par l’Aspec - l'organisme français de référence des salles propres et de la maîtrise de la contamination - a permis d'évaluer le marché de la salle propre en production à 240 000 m² de surface pour les grands donneurs d’ordre du dispositif médical. Le secteur se positionne ainsi comme la 3ème filière utilisatrice de salles propres.

Ce chiffre, en constante augmentation, est sous-estimé car il a été bien difficile, dans le temps imparti pour l’étude, de dénombrer tous les sous-traitants de cette filière, pourtant de plus en plus nombreux. Quoi qu'il en soit, l’Aspec constate depuis quelque temps une demande croissante d’informations et de questions techniques de la part des acteurs du dispositif médical.

L'ASPEC (Association pour la Prévention et l'Etude de la Contamination) a pour mission de mettre en relation les acteurs concernés par la maîtrise de la contamination. Cet organisme français, qui existe depuis une quarantaine d'années, regroupe plus de 900 adhérents.

Les outils de production que sont les salles propres, appelées communément "salles blanches" (le terme normatif approprié est pourtant bien "salles propres") ont pour objectif de permettre aux fabricants une meilleure maîtrise de la contamination du point de vue particulaire, microbiologique et/ou chimique.

La nature des contaminants et leur quantification sont primordiales pour dimensionner les installations à réaliser. Elles peuvent être très variables en fonction du site d'implantation.

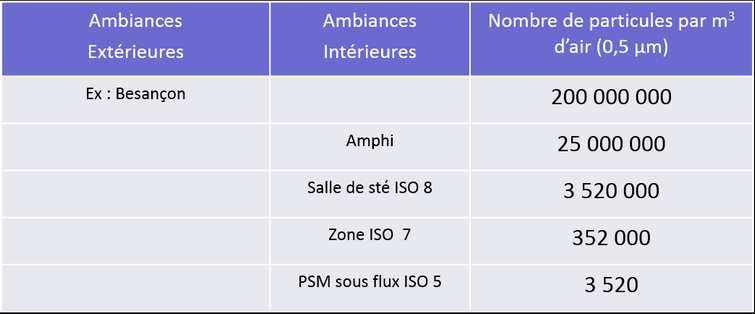

Par exemple, en matière de contamination particulaire, on constate que la concentration extérieure en particules de 0,5 µm par mètre cube d'air - principale taille considérée dans les textes normatifs -, peut varier de 200 à 400 millions de particules au niveau de la prise d’air neuf. Le tableau ci-dessous montre que les zones à atmosphère contrôlée doivent permettre d'obtenir une classification particulaire de 3520 à 352 000 000 particules de 0,5 µm en fonction de la classe ISO recherchée et adéquate pour l’application produit.

Selon sa classe, une salle propre doit parvenir à maintenir un nombre de particules de 0,5 µm par m3 d'air situé entre 3520 et 3.520.000.

Il est clair que le dimensionnement de la centrale de traitement d’air et les niveaux de filtration jouent un rôle prépondérant dans la maîtrise de la contamination.

Même problématique pour la contamination microbiologique, en sachant que la contamination extérieure varie entre 200 et 1500 bactéries par m3 d’air. Cette pollution extérieure est fonction des saisons, de la température, de l’humidité, de la proximité éventuelle de forêts…

Maîtriser la contamination signifie aussi : bien exploiter sa salle propre

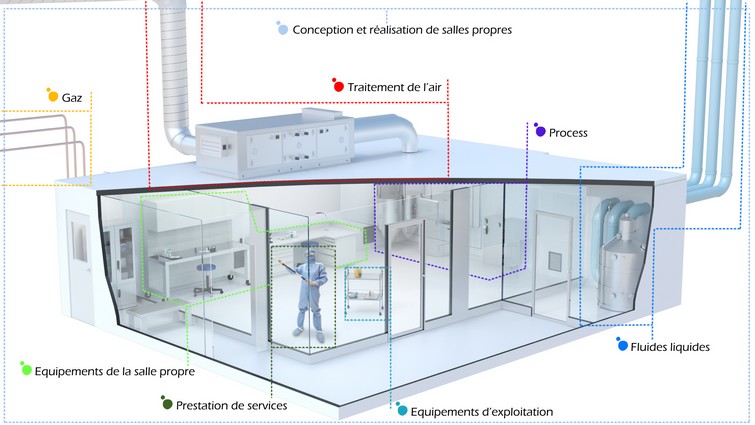

Les maillons impliqués vont de la conception à l’exploitation, en passant par l’utilisation de matériaux adaptés, la mise en œuvre de process, d’utilités et de mini environnements spécifiques sans oublier la tenue et le comportement du personnel.

S'équiper d'une salle propre en bénéficiant des conseils de l'ASPEC

L'ASPEC peut apporter aux industriels sa collaboration et son expertise dans le cadre d'une installation de salle propre.

A titre d'exemple, l'organisme pourra passer en revue tous les éléments au sein de la zone à atmosphère contrôlée, afin d’optimiser chaque poste. Elle appliquera ici la méthode 5M : Matières, Matériel, Méthodes, Milieu et Main d'œuvre et en mesurera les effets. Elle pourra notamment étudier :

- les matériaux utilisés,

- les sas et l’importance des flux (personnel, matières, produits),

- les tenues et comportements du personnel,

- la maîtrise de l’air,

- le nettoyage des surfaces.

Ces éléments seront tracés au travers d’indicateurs pour évaluer la performance du système et de l’organisation, sans négliger la remontée d’informations et l’assistance à la résolution des problèmes.

Il faut garder à l’esprit que le principe du lean manufacturing est basé sur l’amélioration continue afin d’obtenir le système le plus proche de la perfection, et ce dans une démarche globale.

L’objectif est de protéger la production mais aussi les opérateurs et l’environnement, tout en répondant aux exigences normatives et règles de l’art.

Lorsqu’ils font construire une salle propre, de nombreux fabricants suivent la méthode du lean manufacturing, philosophie d’entreprise, développée initialement par Toyota Motor Company pour optimiser l’outil de production.

Une réflexion approfondie en amont permet de bien définir le projet à des fins d’exploitation mais aussi de prendre en compte son évolution future possible.

La notion économique associée à l’installation ainsi qu’à l’exploitation est devenue une composante fondamentale des projets avec une préoccupation omniprésente d’optimisation.

L’analyse de risques déterminera le type d’installation, son dimensionnement, les coûts associés, sans préjudice sur la prévention de la contamination.

Par le passé, les projets étaient surdimensionnés selon l’adage "qui peut le plus peut le moins". Cette approche est désormais révolue et a fait place à la nécessité fondamentale de maîtrise des coûts et d’optimisation des outils. Cette nouvelle démarche a un impact sur le coût initial de l’installation mais aussi sur les dépenses d’exploitation dans le temps.

L’efficacité énergétique est devenue une notion systématique intégrée aux projets. On sait en effet que le coût énergétique est très important dans le domaine des salles propres du fait de leurs caractéristiques et de leur fonctionnement continu. Il est donc primordial de l’intégrer dès le début du projet pour une démarche globale de maîtrise des coûts dans le temps (débits d’air, traitement en température, nature des flux aérauliques, pressions…).

X (ex Twitter)

X (ex Twitter) LinkedIn

LinkedIn